Die Einkaufsliste ist identisch mit der Liste in OpenFire1, es werden aber für die Steckvariante die 4-Pin Steckverbinder benötigt (nicht die Big-Variante).

Hier ein kleiner Trailer:

@Feuerhase: die Unschärfe habe ich als Stilmittel benutzt (Absicht) :-)

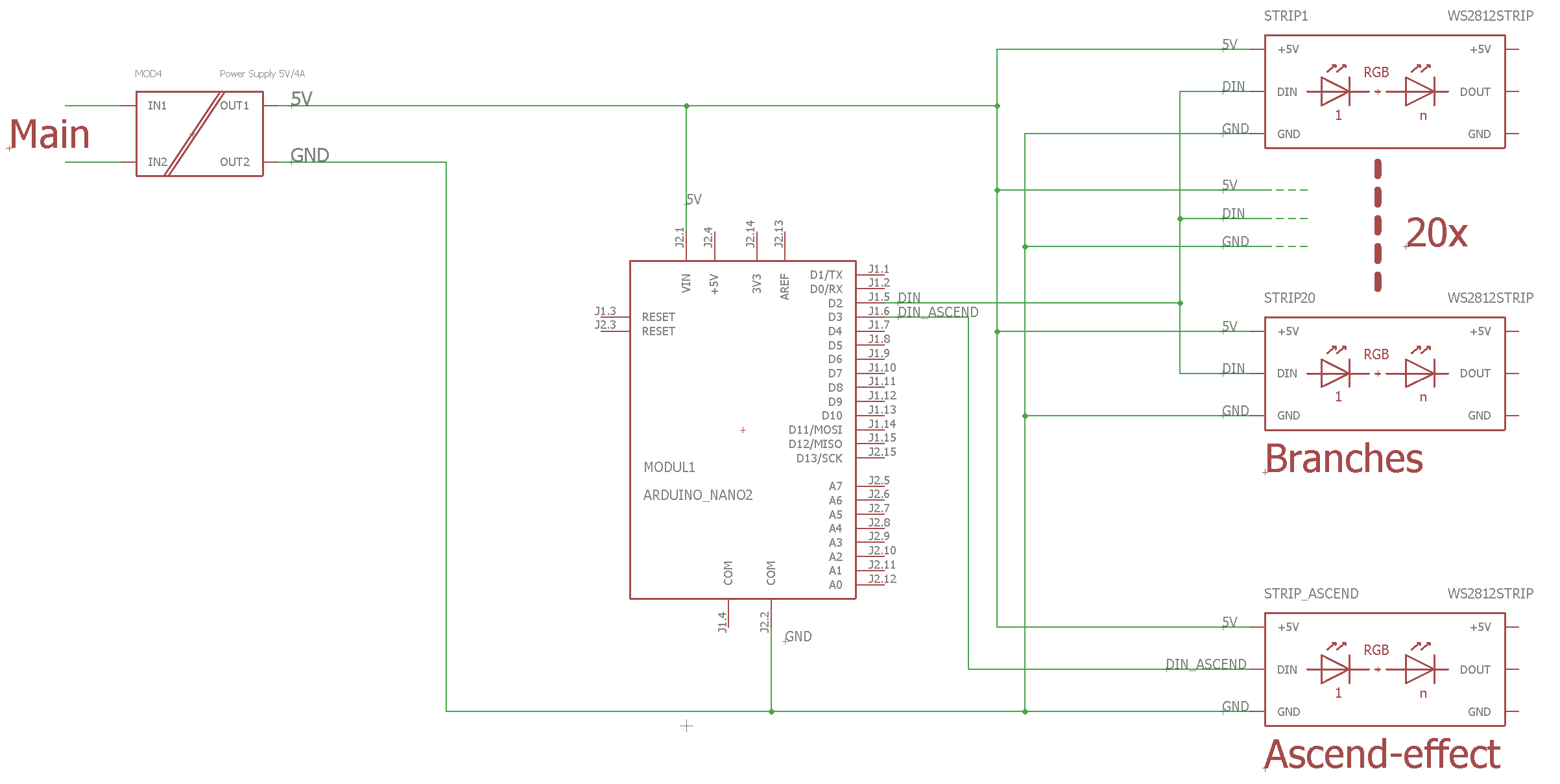

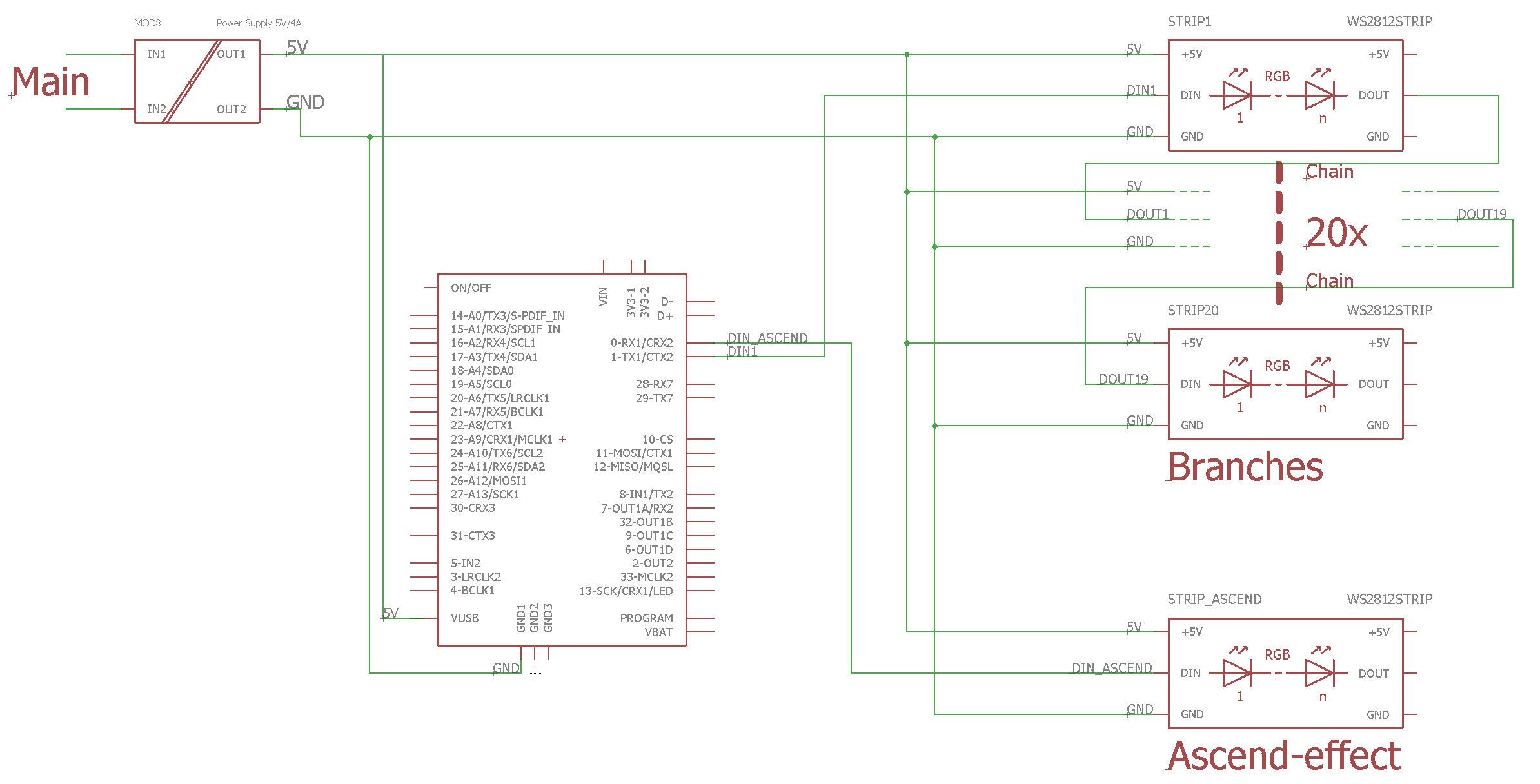

Zur Erläuterung hier der Schaltplan, der auch wieder heruntergeladen und größer dargestellt werden kann:

Anders als bei OpenFire1 wird hier der Ausgang (DOUT) der einzelnen Zweige (Branches) mit dem jeweiligen Eingang des nächsten Zweigs verbunden. Logisch gesehen ergibt sich dann für alle Zweige (aus Prozessorsicht) ein großer Zweig mit z.B. 20x15=300LEDs. Aus Kompatiblitätsgründen ist der Aufstiegseffekt (Ascend-effect) bleibt davon unbetroffen.