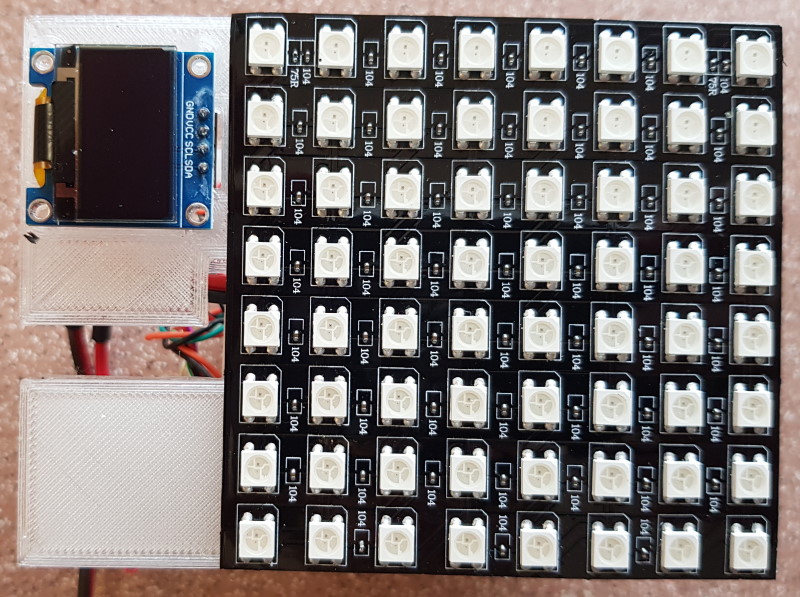

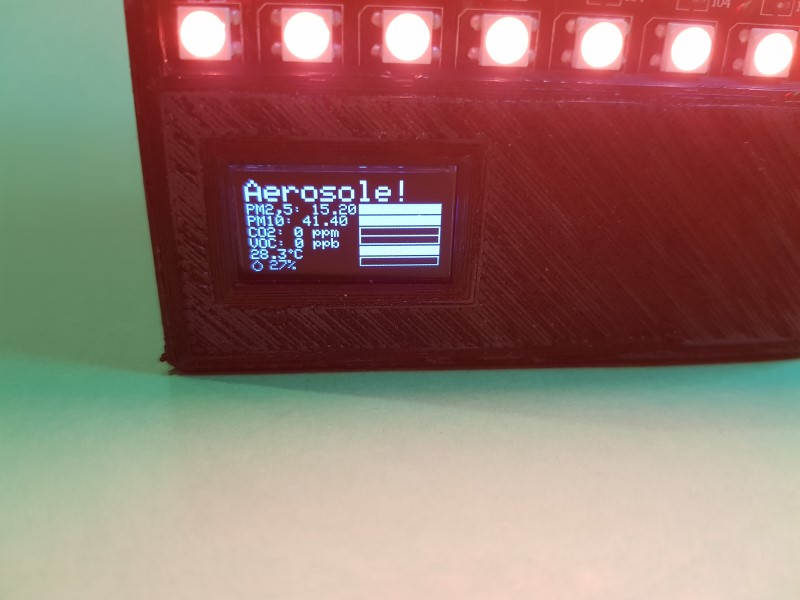

Vor ein paar Wochen war in der C´T ein schöner Plan, wie man mit ein paar Sensoren, ein paar LED und einem OLED-Display einen Lüftgütewächter bauen kann. Der Wächter überwacht die Feinstaub- und Aerosolwerte, das vorhandene Kohlendioxid, eventuell vorhandene Kohlenwasserstoffe, kalibriert die Werte gegen Temperatur und Luftfeuchte und gibt diese auf einem kleinen OLED-Display und auf einem LED-Array aus.

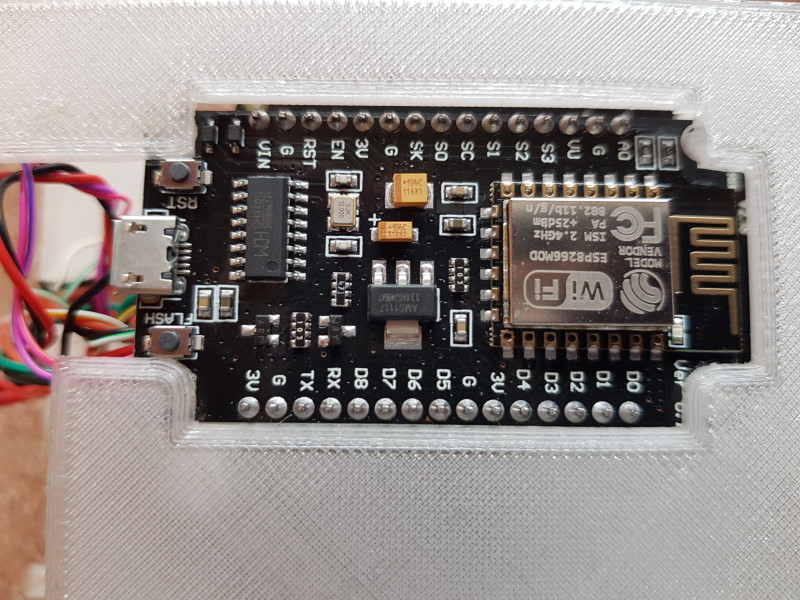

In dem Wächter arbeit eine "nodeMCU" d.h. ein ESP8266. Deshalb kann der Wächter nicht nur die Werte anzeigen, er kann sie auch in das WLAN übertragen und ist über das MQTT-Protokoll auch noch heimautomatisierungsfähig.

Und das beste: ich hatte alle Teile zu Hause und brauchte nicht einmal was bestellen.

Das einzige, was mich störte war das Gehäuse. Dieses ist im Original aus Holz und ist so groß wie ein Buch. Das wollte ich kleiner bekommen. Das zweite was mich störte war der zusätzliche Lüfter der die Luft zu den Sensoren bläst, aber auch die LED kühlt. Klar, ein 64er LED Array kann im Extremfall knapp 4 Ampere bei 5 Volt ziehen, also 20 Watt verbrennen. Aber ganz ehrlich, das Teil ist eine Anzeige, keine Lampe und dann darf das Gerät eben nicht so hell den Raum fluten.

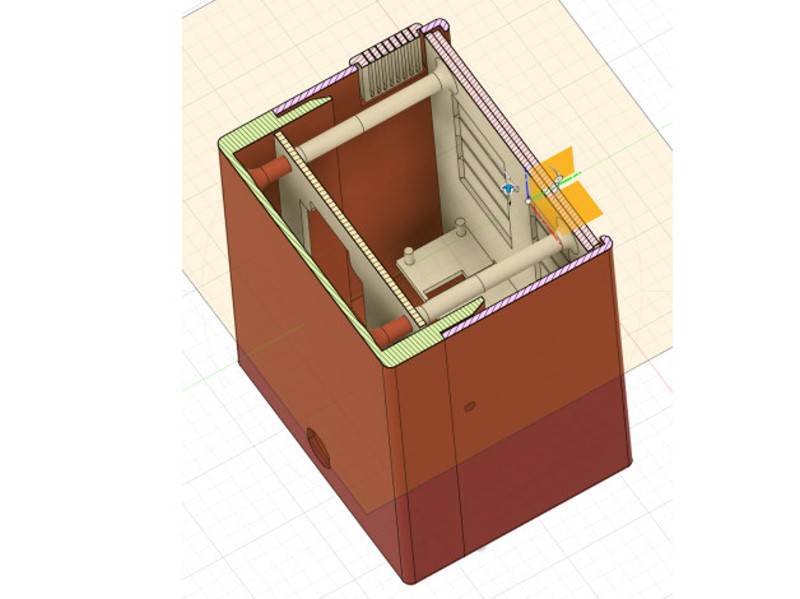

Also bin ich vor einer Woche ans Werk gegangen und habe mir mein eigenes Gehäuse konstruiert. Dieses ist CC und auf Thingiverse (AeVOC Housing for C´T 2021/3 Project), auf Cults3d (Cults 3D, AeVOC) und natürlich hier (AeVOC.zip) herunterladbar. Wem Details nicht gefallen, dem habe ich hier im ZIP-File auch noch die original-Fusion 360-Datei mit dazu gelegt. Damit kann man alles ändern. Verbesserungen sind ausdrücklich erwünscht.

Zurück zum Projekt AeVOC

Das Projekt ist wie bereits beschrieben in der C´T (Computer and Technology) 2021/3 Seite118 veröffentlicht worden. Der entsprechende Link ist https://www.heise.de/ratgeber/Aerosol-Ampel-bauen-ESP8266-warnt-vor-Aerosolen-Feinstaub-und-Gestank-5021456.html

Vorbereitung

Die Source ist als PlatformIO projekt unter der Adresse: https://github.com/pinae/AeVOC herunterladbar. Dort ist auch zwei Verdrahtungspläne erhältlich, wobei ich einen echten Schaltplan bevorzuge, wo die Signale leserlich benannt werden. Aber so ist das mit der DIY-Szene.

Wer kein so gutes Bauteillager sein eigen nennt, benötigt folgende Bauelemente:

- SDS011-Sensor (Reichelt 30 EUR, Aliexpress 17 EUR)

- CCS811-Sensor (Aliexpress 4 EUR)

- DHT22-Sensor (Aliexpress 2 EUR)

- NodeMCU (Aliexpress 3 EUR)

- OLED 0.96" Display (I2C oder I2C+SPI, Aliexpress 1,50 EUR)

- WS2812-RGB-LEDs Matrix 8x8 (LED Matrix, Aliexpress)

- Netzteil 5V 4A (z.B. Steckernetzteil 5V, 4A, Amazon)

- Rundbuchse 5.5mm x 2.1mm (z.B. Rundbuchse passend für Steckernetzteil, Amazon)

Den Lüfter, wie gesagt, habe ich nicht verwendet.

- Was noch empfehlenswert ist ist eine rückstellbare Sicherung (z.B. Rückstellbare Sicherung, 1Atrip, Reichelt)

- Ein paar dünne Litzen jeweils nicht länger als 80mm in vielen Farben und zwei dickere Leitungen (rot/schwarz) für die LED und die Stromversorgungsbuchse (ca. 100mm)

- Ein Stück Schrumpfschlauch 6mm Innendurchmesser

- Schrumpfschlauch innendurchmesser 2mm für das isolieren der Litzen

- 2 M3 Schrauben 3..6mm lang, es gehen auch Holzschrauben oder Universalschrauben.

Von der Softwareseite her braucht man Microsoft Studio Code (frei) installiert und darin das "Plugin PlatformIO". Ich hatte eine Menge anderer Plugins installiert, die eine einfache Programmierung verhinterten. Nach der Deinstallation diverser Plugins ging es dann fast los. In dem Projektfile ist der TTY(0) angegeben (zwei Einträge). Das ging bei mir nicht. Ich habe die beiden Einträge auskommentier und PlatformIO hat sich dann den Prozessor selbst gesucht und erfolgreich programmiert.

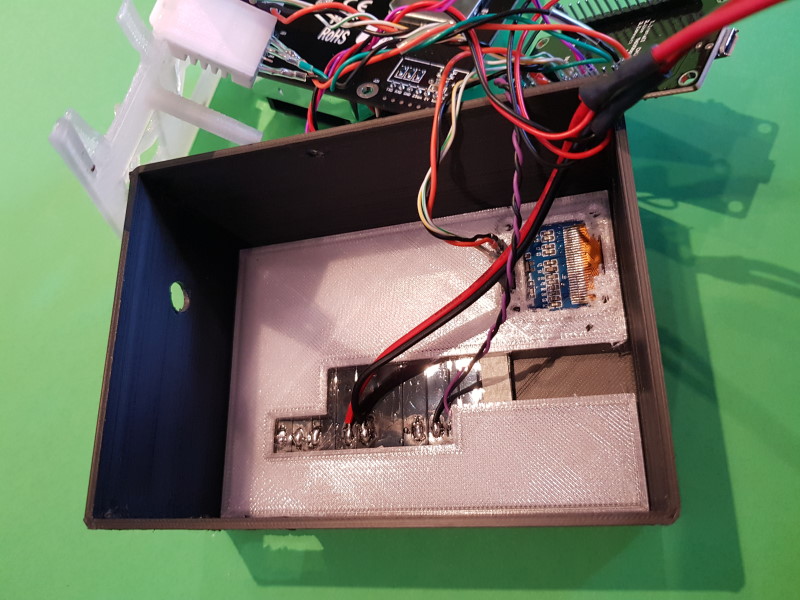

Das Löten gestaltet sich relativ entspannt. Wer die Farben nach dem Plan benutzt oder sich ein eigenes Schema macht kommt schnell und sicher voran. Ich habe alle Litzen mit Schrumpfschlauch isoliert.

Die Kabel der Sensoren habe ich miteinander verdrillt. Das schafft Ordnung und ist gut für die EMV.

Die Strombuchse wir leider von vorne montiert, d.h. man benötig vor dem Löten das Gehäuse-Hinterteil um das Kabel durch zu stecken.

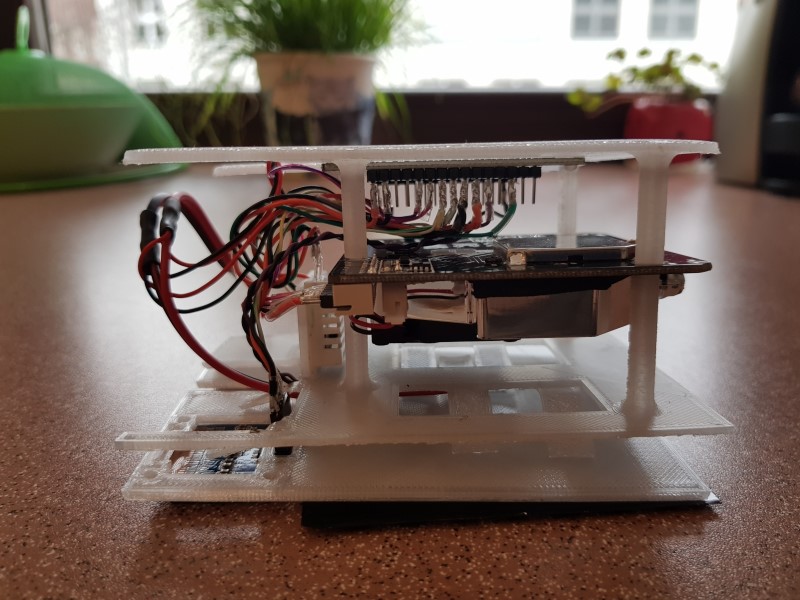

Das Gehäuse

Bei der Konstruktion des Gehäuses wollte ich möglichst druckfreundlich und Schraubenarm das ganze bauen. Ich habe die Gehäuseteile aus verschiedenen Materialien mit einer Auflösung von 0,1mm gedruckt. Das Vorder- und Hinterteil ist aus EXTRUDR GreenTEC Pro schwarz gedruckt, weil das eine ganz schöne seidenmatte Oberfläche hat. Allerdings ist die Lagenhaftung des Materials, wie in den Foren beschrieben, nicht besonders gut, was den Einsatz für Funktionsteile (Festigkeit) ausschließt. Das Material kann mit einem FDM-Drucker bei 240°C offen gedruckt werden. Wird mit 0.2mm gedruckt, kann die Temperatur auf 230°C reduziert werden.

Ein Brim ist nicht nötig, die Betthaftung ist sehr gut.

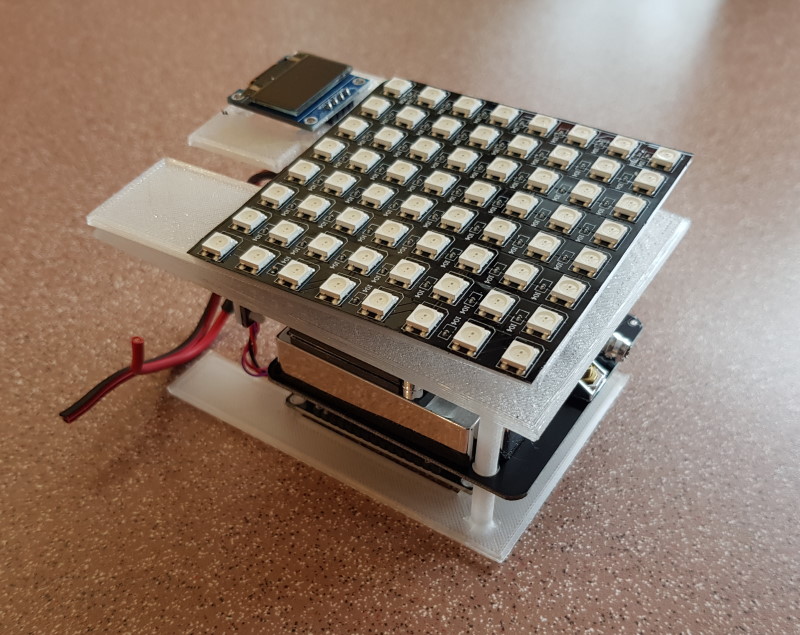

Die inneren Teile habe ich mit VERBATIM Durabio clear gedruckt. Das ist ein Polycarbonat das ohne Bisphenol A (BPA) auskommt, d.h. etwas ungiftiger ist. Dafür ist der Kilopreis mit rund 100EUR sehr hoch. Das Durabio lässt sich mit einer Einhausung, einer Bettemperatur von 100°C und 230°C Düsentemperatur verzugfrei drucken. Das Material hat eine leichte Stringneigung, dafür ist es recht stabil. Verbatim wirbt damit, dass das Material von den Eigenschaften zwischen Polycarbonat (PC) und Nylon (PMMA) ist.

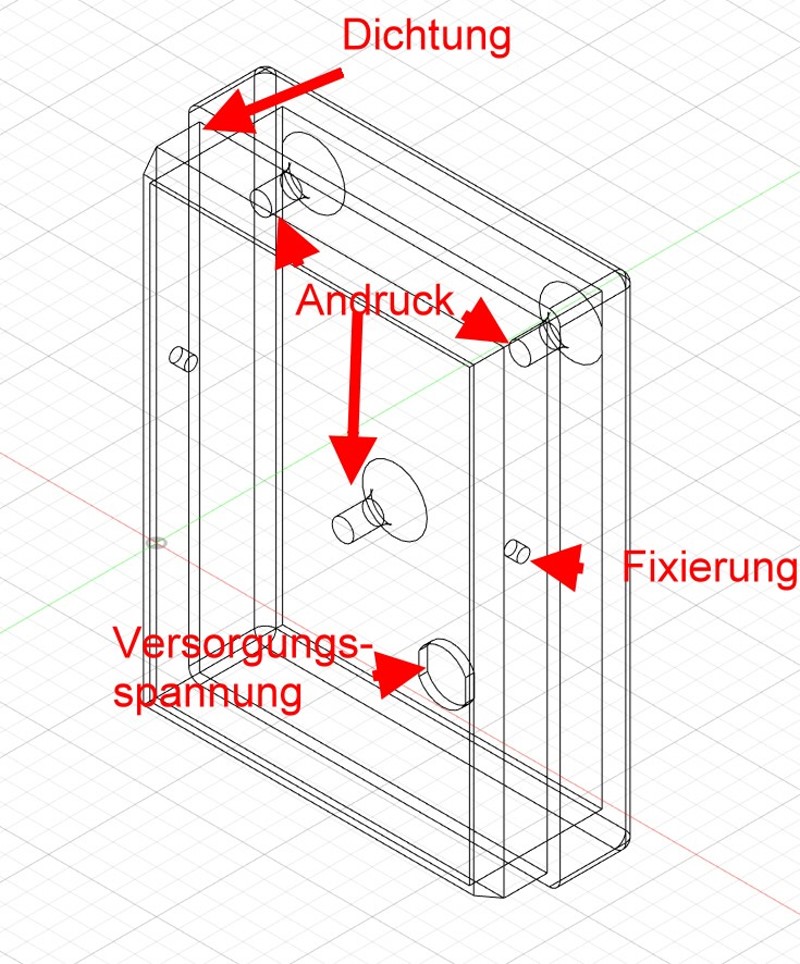

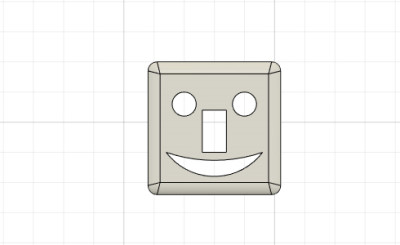

Das Vorderteil des Gehäuses sieht so aus:

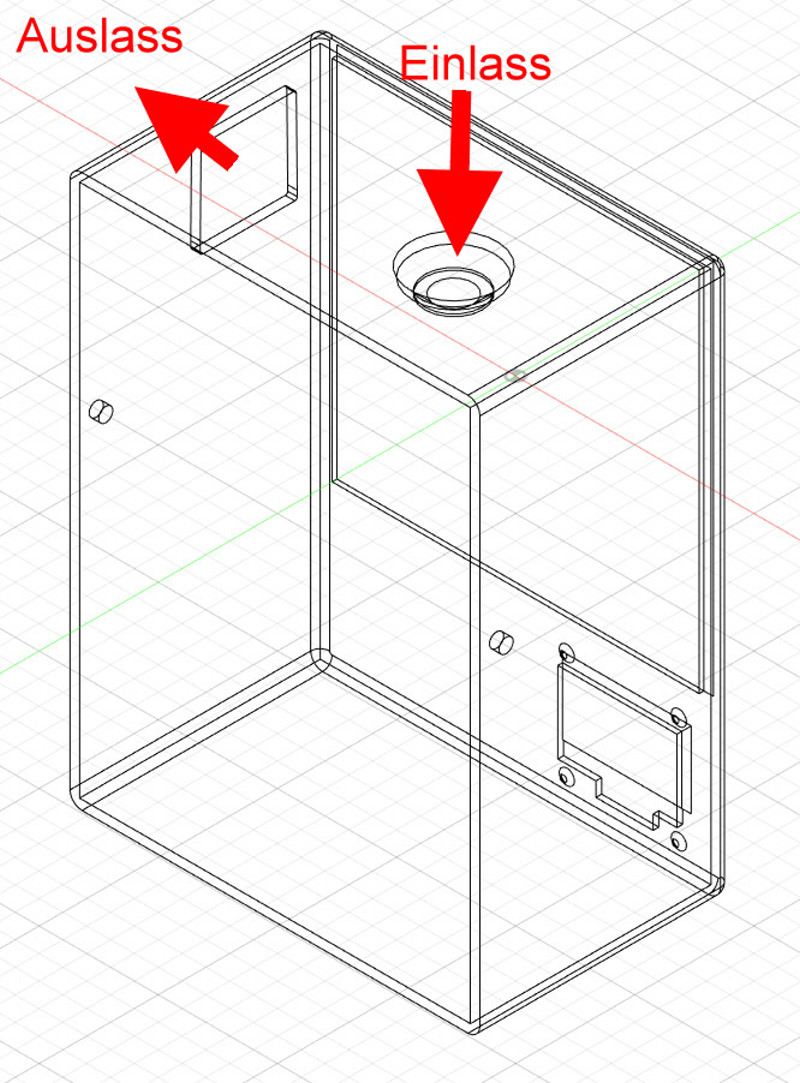

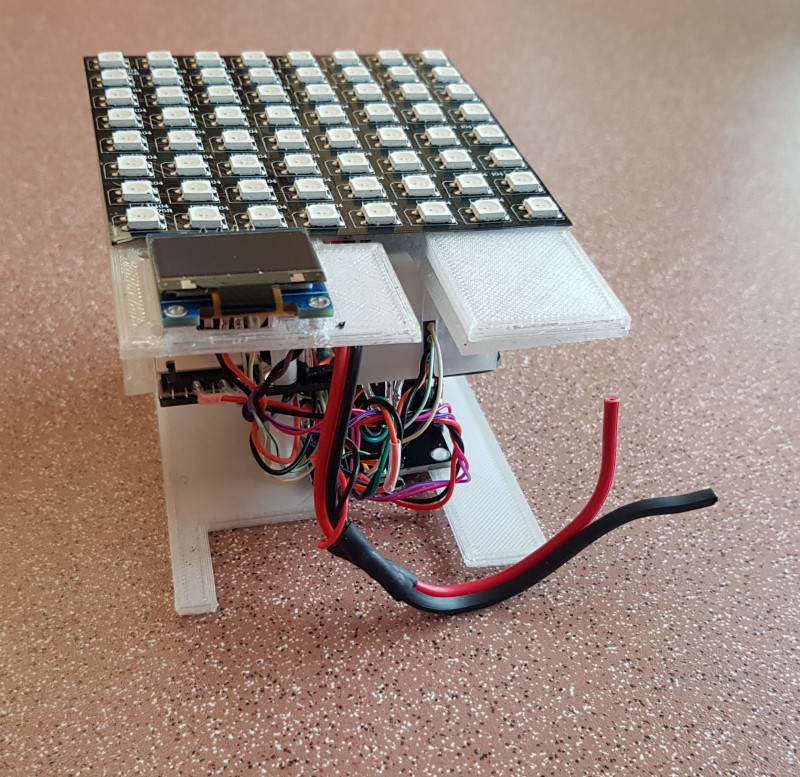

Die Luft wird auf der Oberseite von dem SDS011-Sensor, der einen eingebauten Radiallüfter hat, angesaugt (Pfeil). Die Luft geht durch das Gehäuse und wird oben seitlich wieder ausgelassen. Auf den Grund komme ich später.

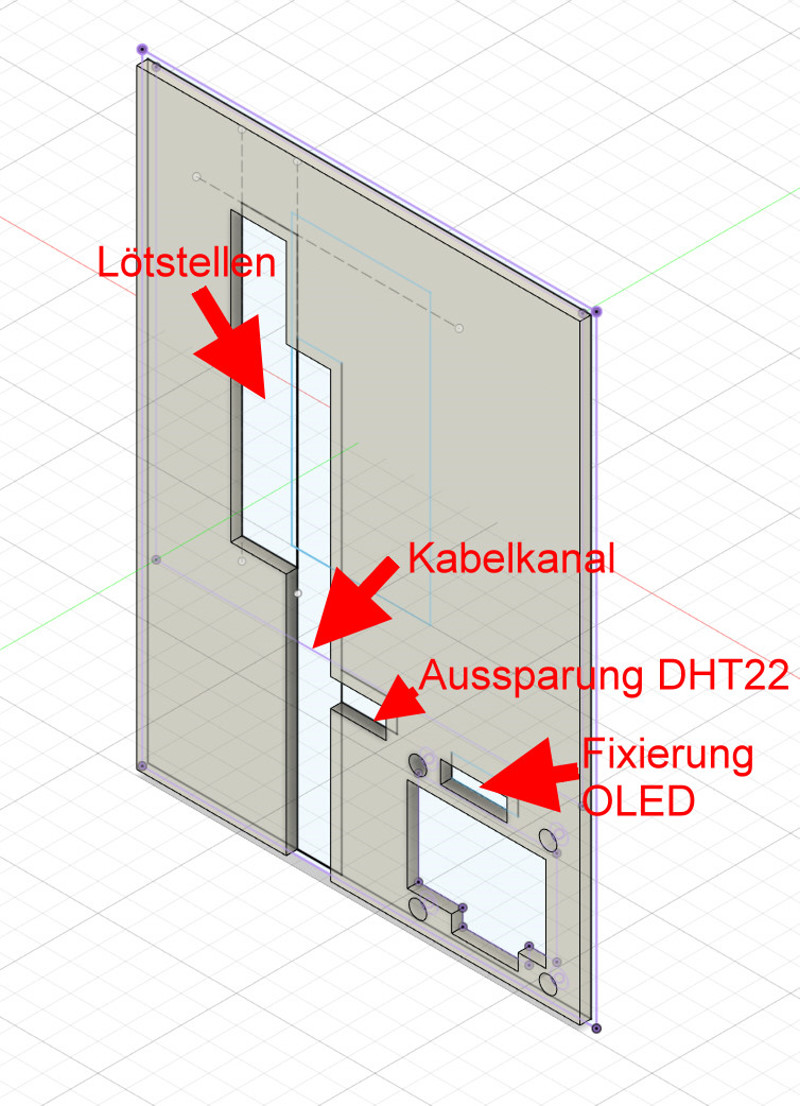

Da die Front überwiegend aus dem LED-Array und dem OLED-Display besteht, habe ich hier die Ausschnitte vorgesehen. Das LED-Array hält allein schon durch die LED in Position. Das OLed-Display wird in die Mulde gelegt.

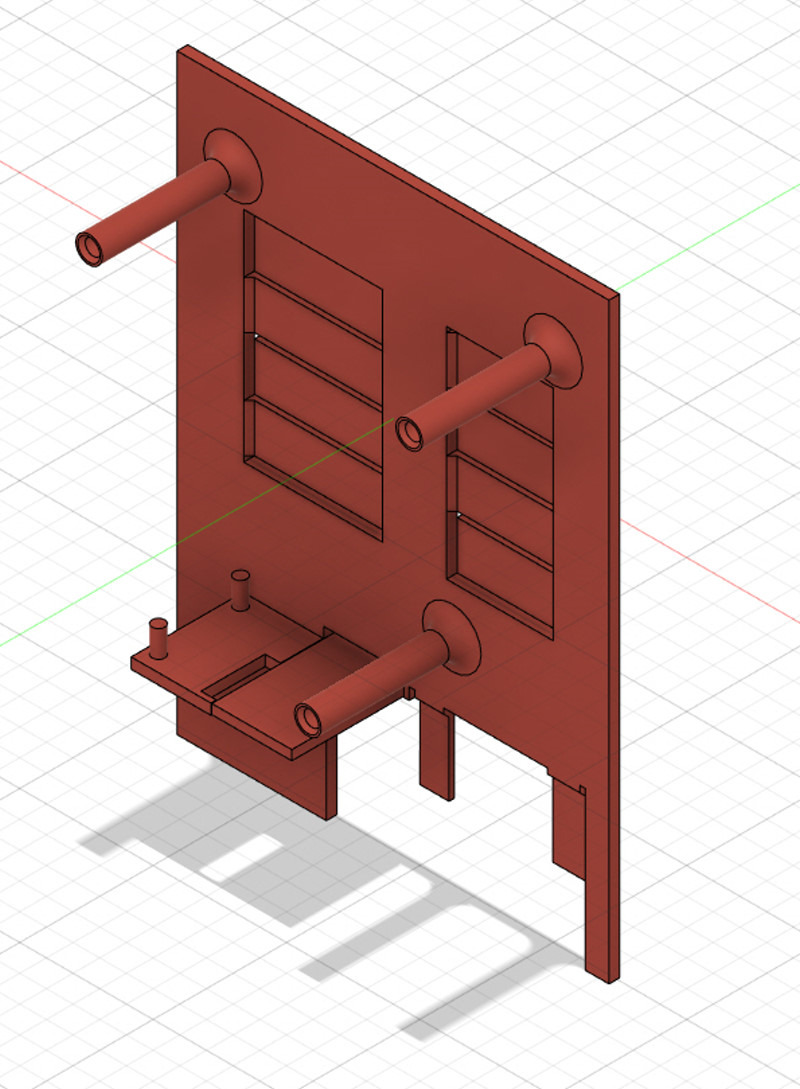

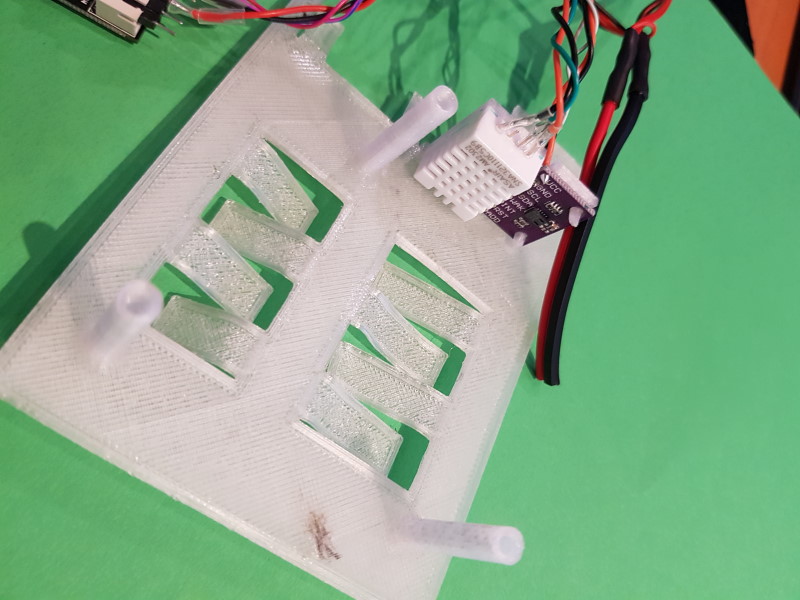

Nun wird die Druckplatte installiert. Die Druckplatte hat primär die Aufgabe, das LED-Array (Folie) und das OLED-Display in Position zu halten und gleichmäßig anzudrücken. Daneben "baut" die Druckplatte auch noch einen Kabeltunnel der die Kabel vom LED-Array nach unten führt und die Druckplatte schafft einen definierten Raum, der für die Schraubfahne des DHT22-Sensors benötigt wird.

So wird die Druckplatte in das Gehäusevorderteil eingelegt.

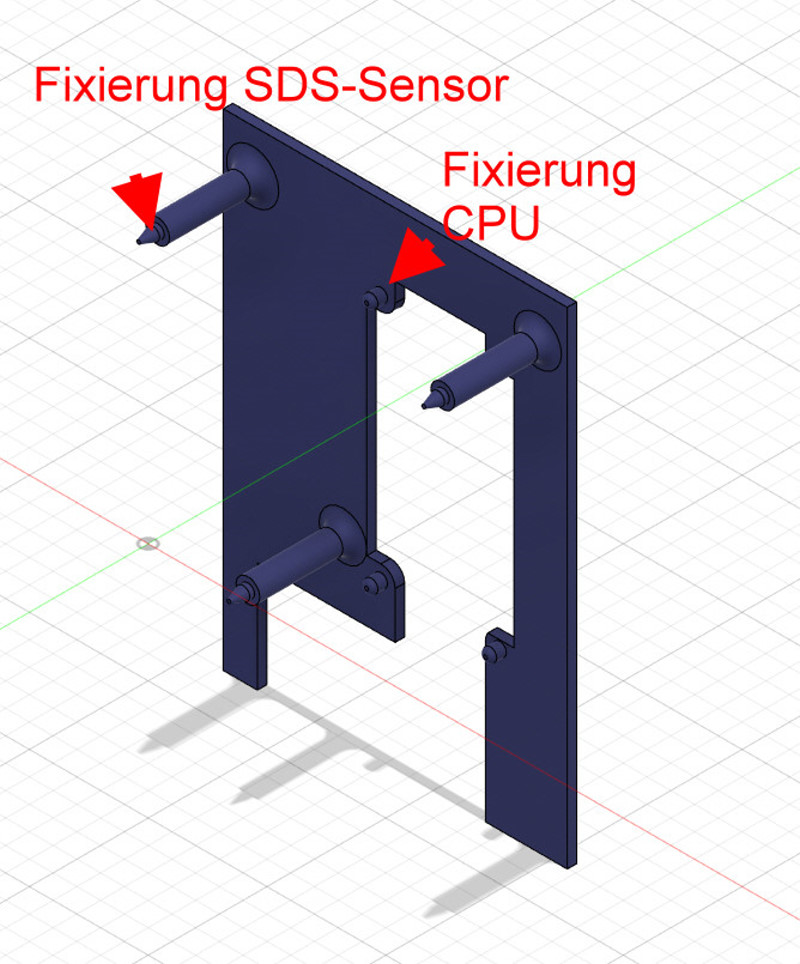

Als nächstes wird der Sensorhalter montiert.

Der Sensorhalter hält alle Sensoren in Postition. Außerdem hat er eine Federfunktion, die die Andruckplatte andrückt und Toleranzen ausgleicht.

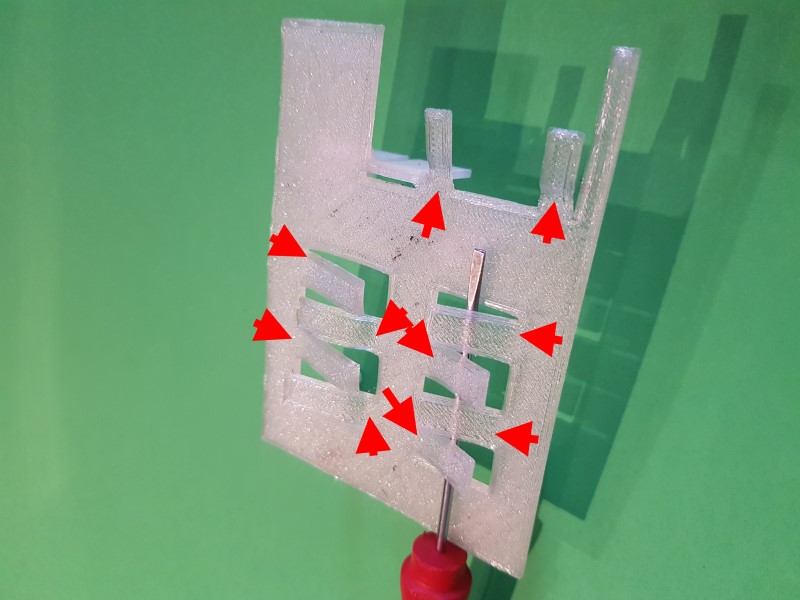

Damit die Federfunktion wirksam wird, muss wie im folgenden Bild dargestellt, die Laschen entsprechend mit einem Heissluftföhn, einem Feuerzeug oder am besten mit einer Heissluftlötstation gebogen werden. Jeder Pfeil markiert eine Feder.

Nun werden die Sensoren DHT22 und CCS811 an die Positionen gesteckt.

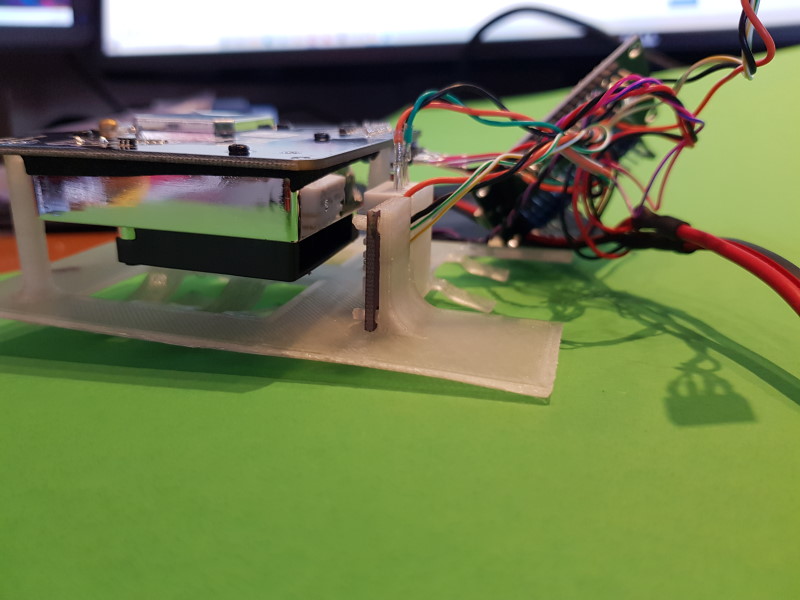

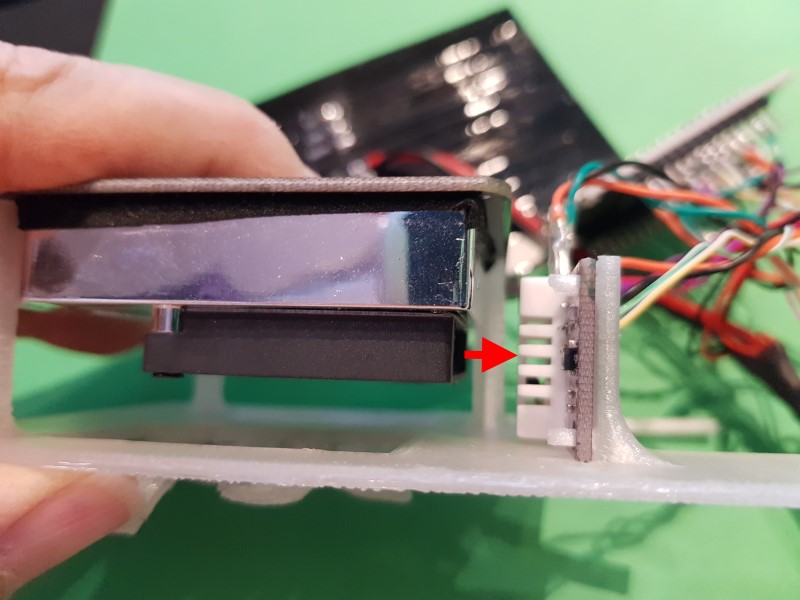

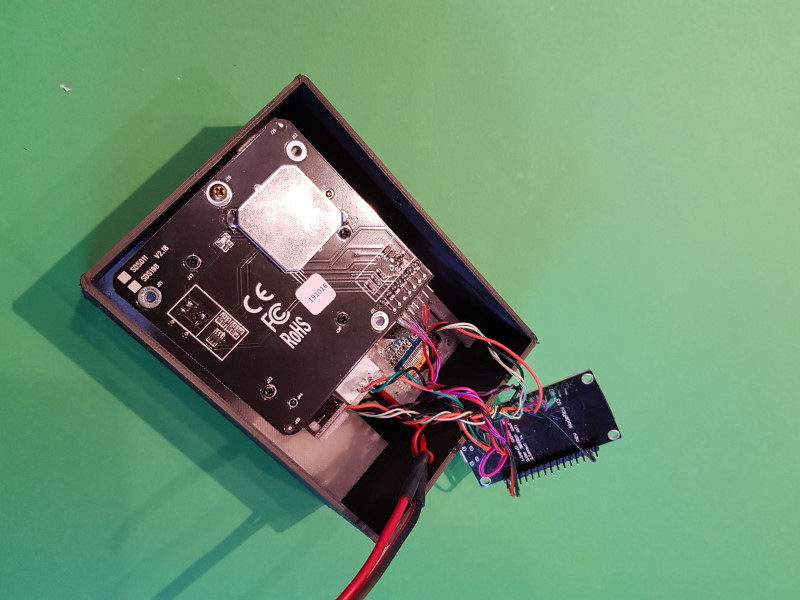

Nun wird der SDS011-Sensor mit der Leiterplatte nach oben aufgelegt. Der Auslass des Radiallüfters bläst, wie man sieht, die Luft direkt auf die beiden Sensoren.

Damit sollte nur ein Lüfter nötig sein - weniger Lärm, kleinere Abmessungen.

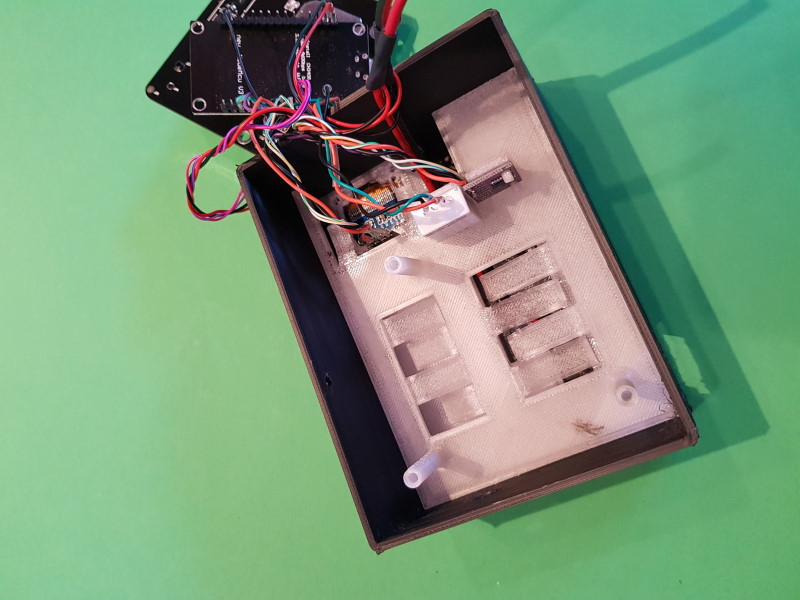

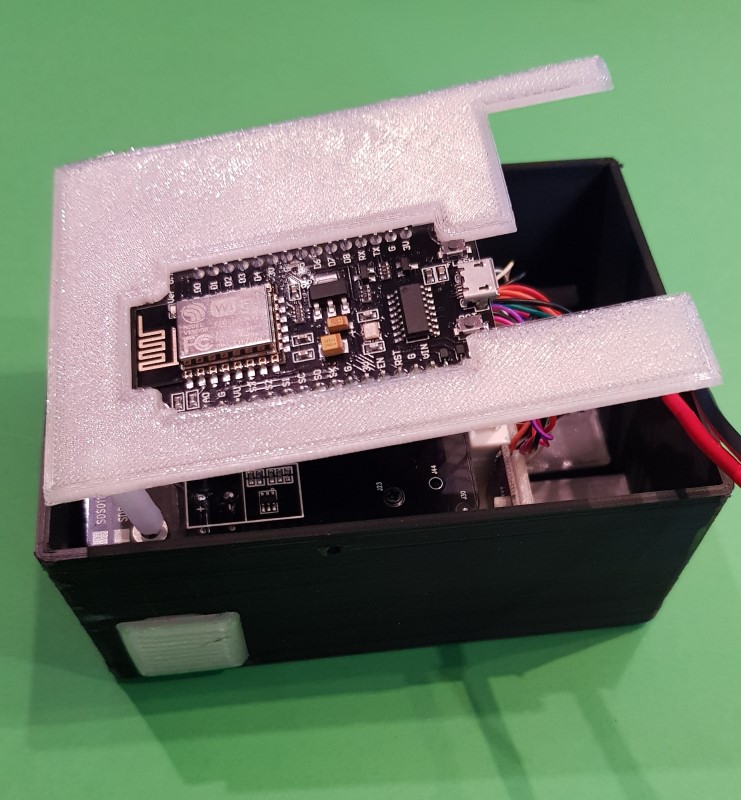

Nun wird der CPU-Halter benötigt. Der CPU-Halter trägt, wie der Name es sagt, die CPU, fixiert aber mit den drei Stacheln auch den SDS011 in der Halterung. Damit ohne Stützstruktur gedruckt werden kann, wird die CPU von unten in den Halter gesteckt. Mit einem heißen Nagel oder mit ein paar Tropfen Kleber wird das CPU-Modul fixiert und anschließend wird der CPU-Halter auf den Sensor-Halter aufgelegt.

Zu guter Letzt wird die Rückseite montiert, die wir ja schon zu Anfang mit der Buchse versehen hatten.

Die Rückseite hat mehrere Aufgaben. Sie drückt den Stack zusammen und schließt das Gerät ab. Die langen Zungen erhöhen den Luftwiderstand und fördern damit, dass die Luft auch wieder am Auslass heraus kommt.

Hier noch die Begründung, warum der Luftauslass an der Seite oben ist: Die Luft wurde von oben durch den SDS011-Sensor angesaugt und auf die beiden anderen Sensoren geblasen. Nun sind sie im unteren Teil des Gehäuses. Jede Abwärme die im Gerät entsteht (LED-Array ist Hauptverbraucher, dann kommt die CPU) erzeugt einen Kamineffekt der die Sensorluft mit nach oben trägt und dadurch oben aussströmen lässt. Von einem Auslass ganz oben wollte ich wegen Staub und wegen der Gefahr ausgeblasene Luft wieder teilweise einzusaugen absehen.

Die Rückseite wird mit den zwei M3-Schrauben links und rechts fixiert.

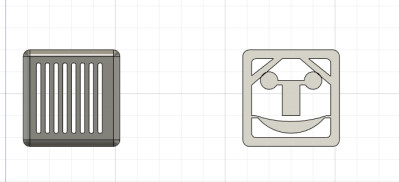

Zum Schluß habe ich noch ein paar Lüftungsgitter gezeichnet:

Denkbar sind viele Formen und Ideen.

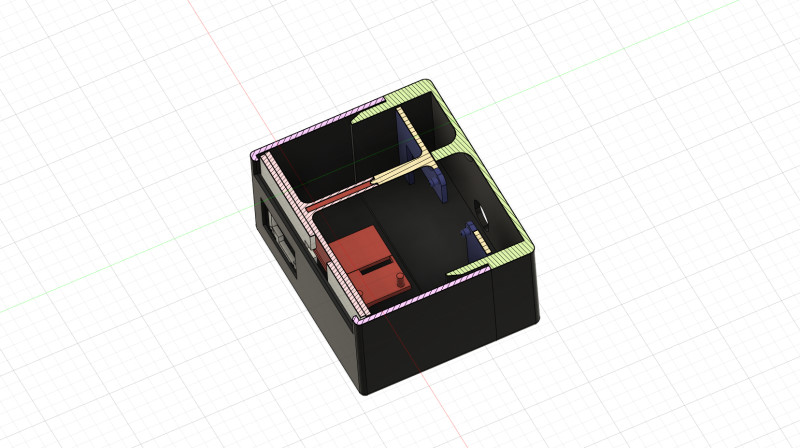

Hier noch zwei Schnitte die den Aufbau illustrieren:

Die Druckplatte wird durch die Sensorplatte angedrückt, während die CPU-Platte die Sensorplatte arretiert.

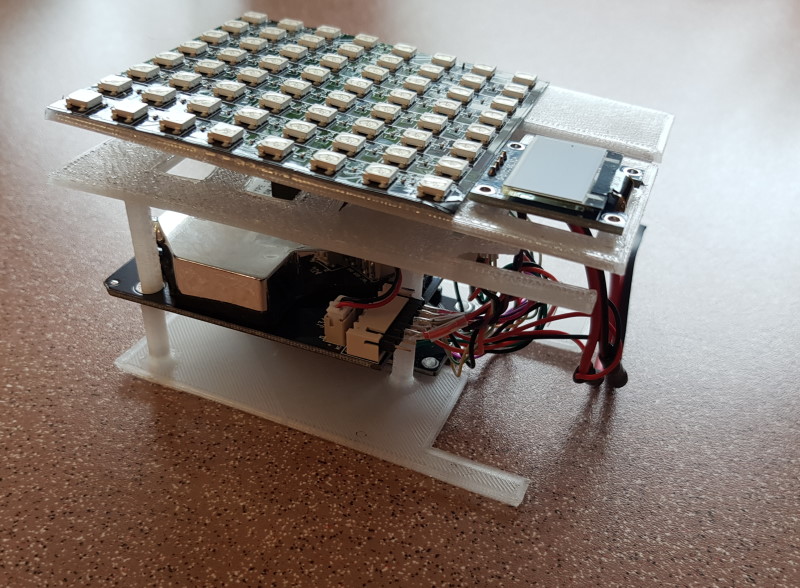

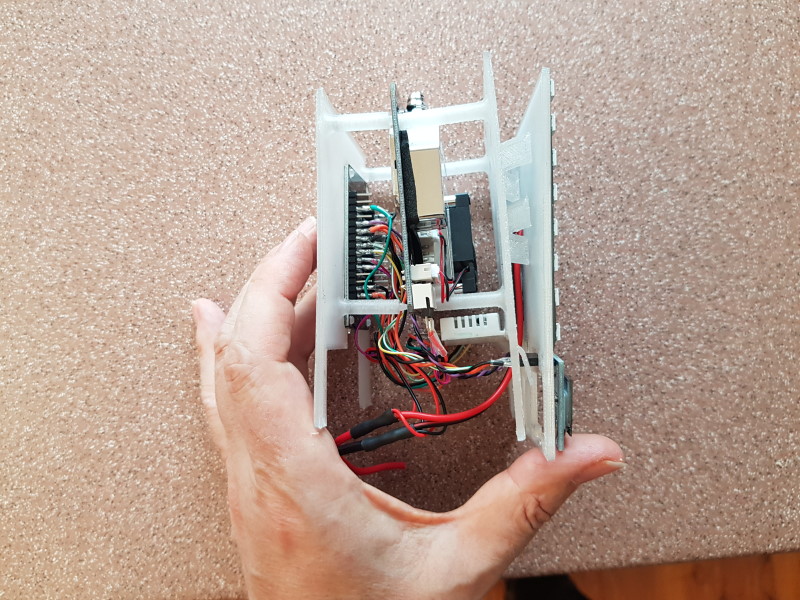

Der "Stack"

Weil alles so schön in einander greift, habe ich hier noch einmal das Gehäuse (Front/Back) weg gelassen

Man kann schön erkennen wie alles ineinander greift.

Selbst die Anzeigeelemente bleiben schön an ihrem Platz.

Hier noch einmal eine Großaufnahme von dem Prozessormodul.

Der Betrieb

Klar jetzt aber schnell zusammengeschraubt und angesteckt.

Ich habe bemerkt, dass der CO2-Sensor defekt ist. Er meldet sich nicht auf dem I2C-Bus. Ersatz ist aber schon unterwegs.

Stromverbrauch

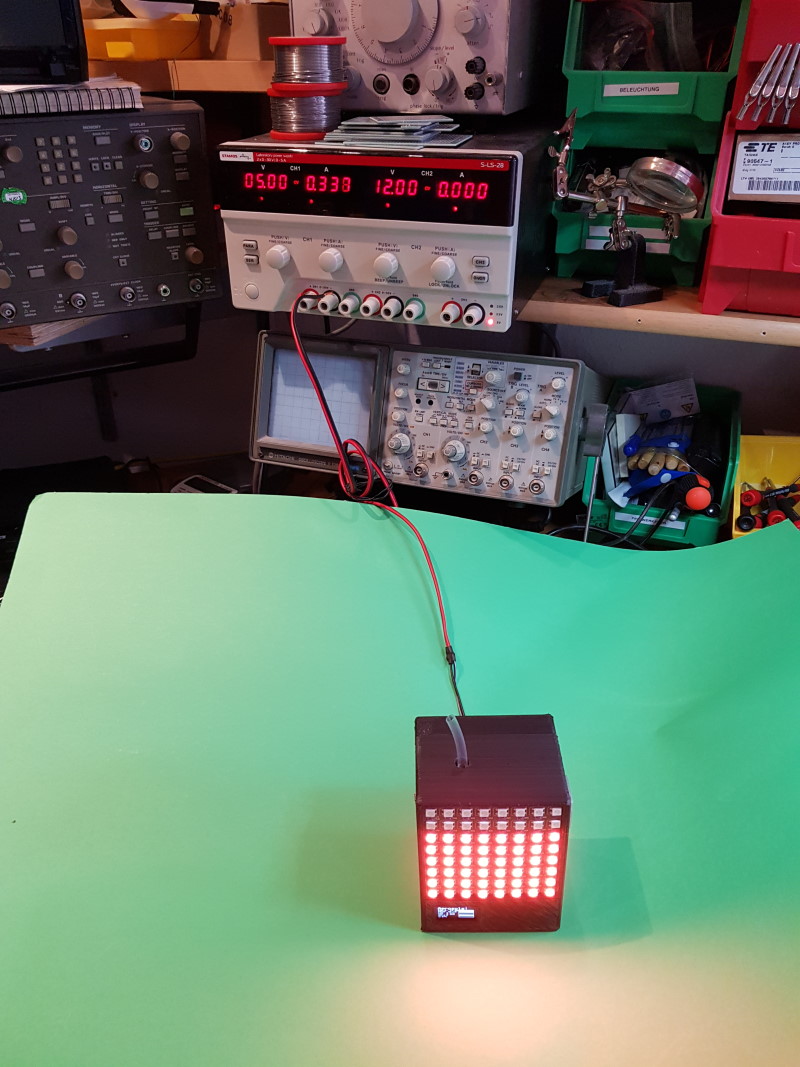

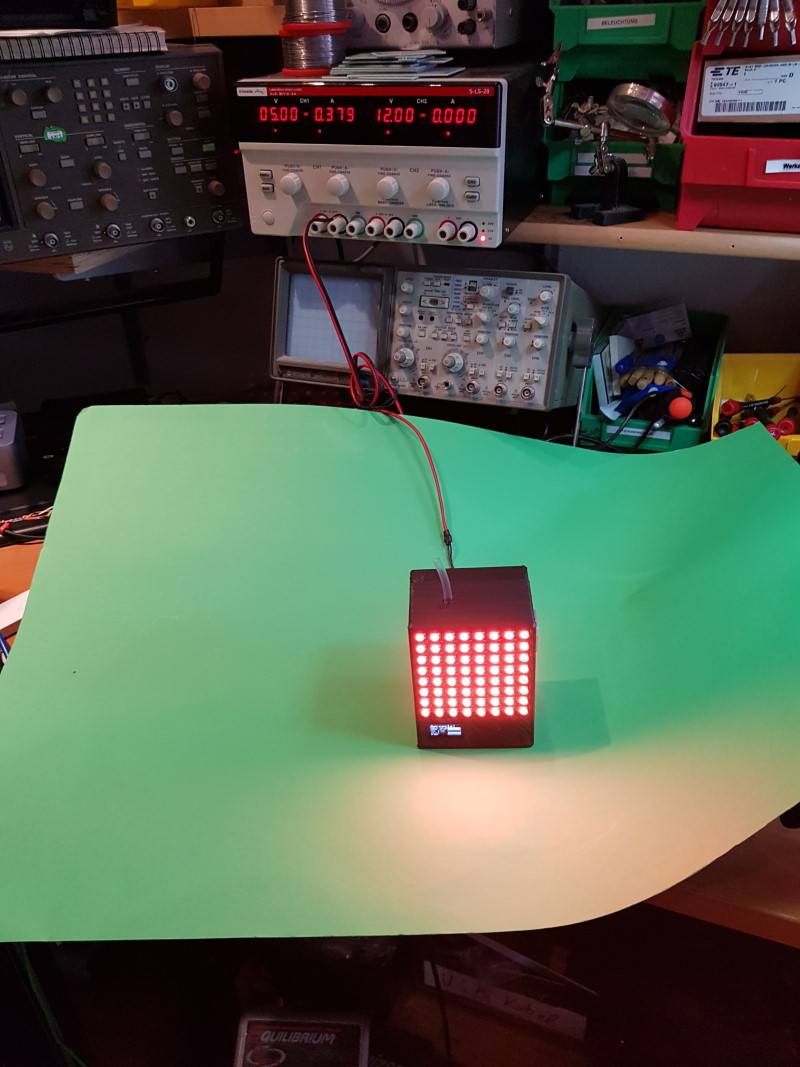

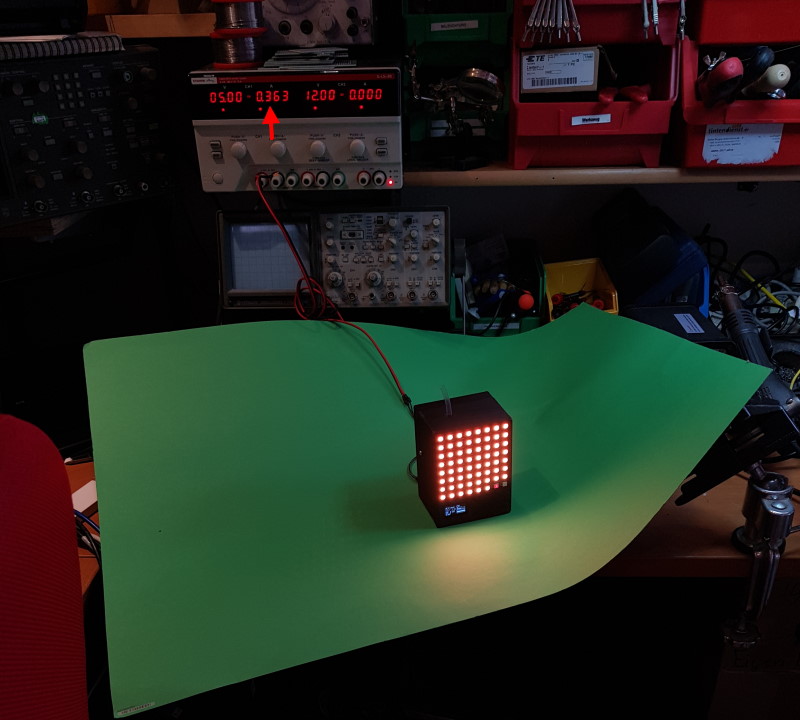

Hier noch ein paar Fotos zu den Stromverbräuchen:

Ich habe die Helligkeit der LED im Sourcecode von 50 auf 5 herunter gesetzt, damit man das Display noch ablesen kann.