Allgemein

- Details

- Hits: 7314

Einleitung

Vielleicht auf den ersten Blick eine trockene Angelegenheit. Ich habe mir die Arbeit gemacht, die Temperaturen, die man beim Ender einstellen kann, einmal nach zu messen. Warum? Aus der Erfahrung heraus ist es einfach eine "Temperatur" als Text auf einem Display anzuzeigen, aber eine korrekte Temperatur zu messen geschweige denn zu halten ist eine ganz andere. Leider kann unser Filament nicht lesen, was auf dem Display geschrieben steht, sondern es folgt physikalischen Gesetzen und die nehmen immer die reale Temperatur. Hat man wirklich die Kontrolle über diesen Parameter, so ist beim 3D-Druck eine Dimension schon einmal beherrschbar. Natürlich bleiben dann noch so Sachen wie Retract, Druckgeschwindigkeit, Schichtdicke, Feuchtigkeit und vieles mehr.

Zurück zu meinen Messreihen.

- Details

- Hits: 8139

Die Aufgabenstellung war einfach: ich wollte alle möglichen Filamente einmal gedruckt haben. Bis zum Polycarbonat ging das auch ganz gut. Beim Nylon fingen die Probleme richtig an. Auch mit einer All-Metal-Nozzle und hohen Temperaturen waren die Druckergebnisse immer mit Pickeln übersäht. Ursache dafür ist, das Nylon sehr hygroskopisch ist, und Wasser aus der Luftfeuchtigkeit zieht. Gelangt dann das Nylon in den heißen Bereich der Düse, verdampft das Wasser und es entsteht ein Druck, der das flüssige Nylon unkontrolliert aus der Düse drückt. Der Extruder kann da gar nichts machen. Der einzige Weg, diesen Effekt zu verhindern ist, Nylon zu trocknen - dachte ich zumindest. Im Internet wird beschrieben, dass man vor dem Druck das Filament für ein paar Stunden in den Ofen legen soll, um das Wasser aus dem Nylon zu treiben. Die Idee ist gut, aber nicht ausreichend. Nylon zieht innerhalb von 12 Stunden bei normaler Luftfeuchtigkeit so viel Wasser dass es wieder gesättigt ist. Was passiert also, wenn man das getrocknete Nylon-Filament in den Drucker fädelt und ein paar Stunden druckt? Richtig! Das Problem tritt wieder auf.

- Details

- Hits: 16197

Für den Ender 5 gibt es schon eine ganz schöne Reihe von Updates, die man in den Drucker bauen kann. Nach einigen probieren hier meine Meinung zu Hardware-Updates

- Details

- Hits: 8946

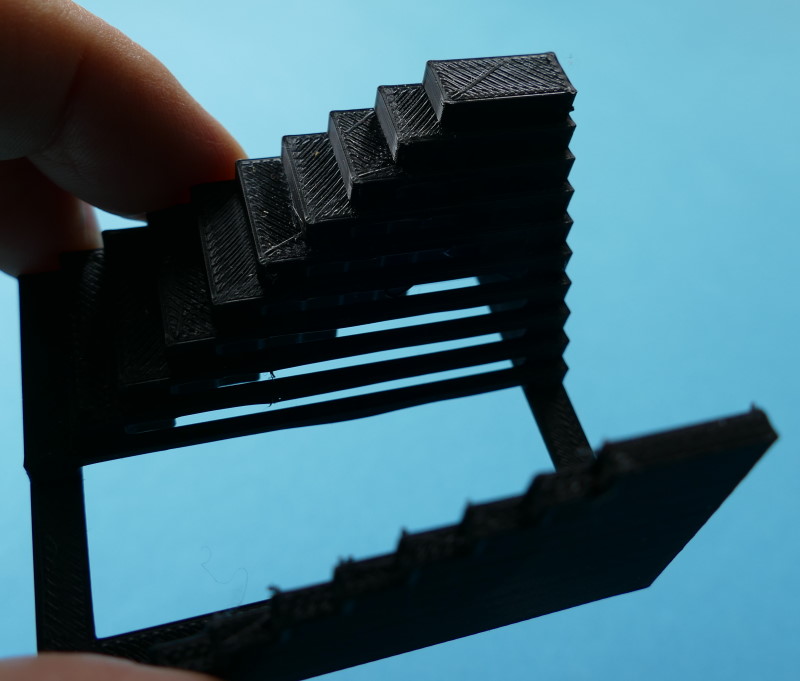

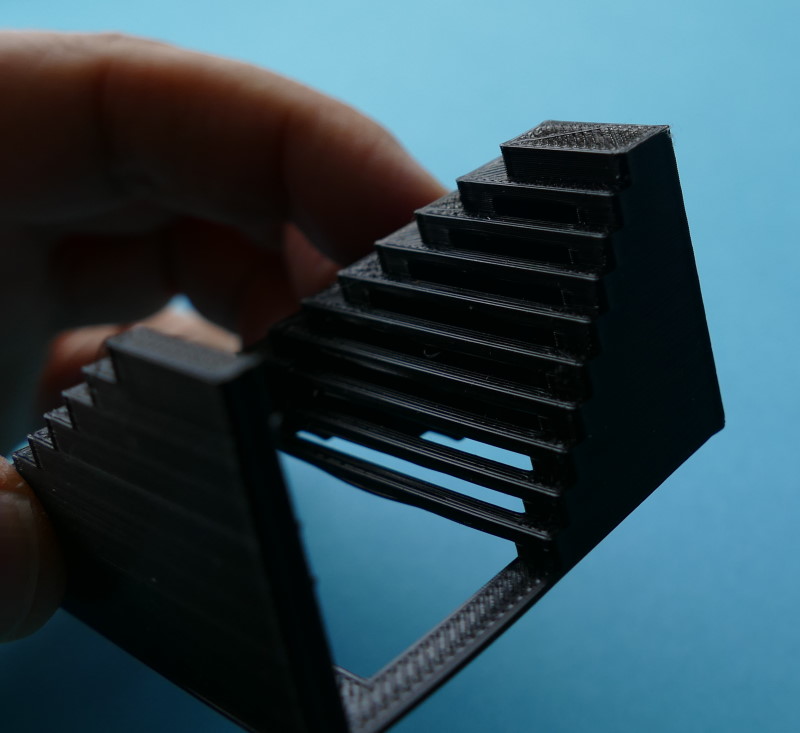

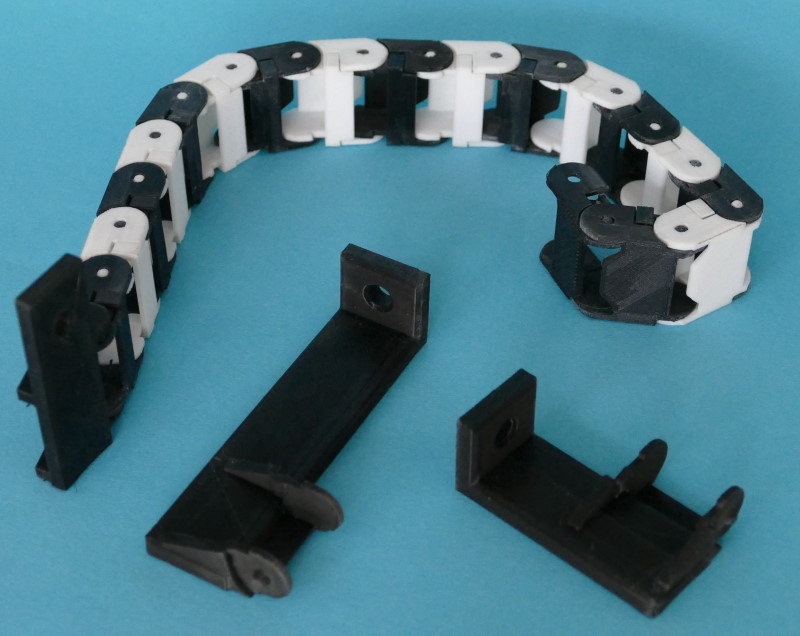

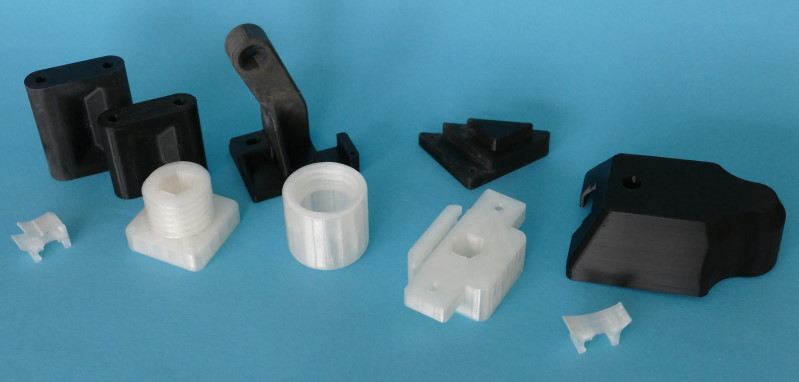

Hier einmal ein paar Bilder:

Erst einmal der Drachenkelch (PLA)

Eine Schleppkette aus PLA

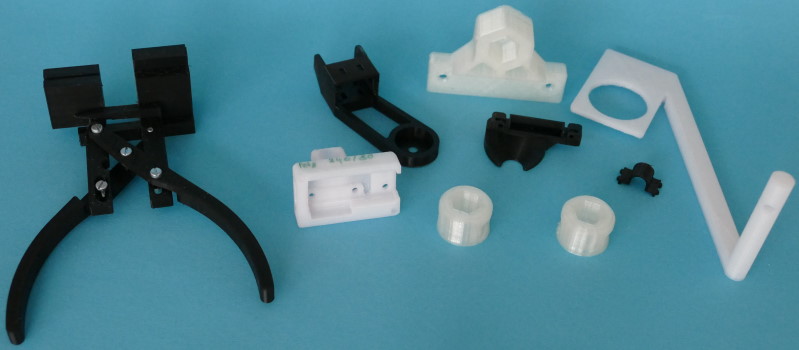

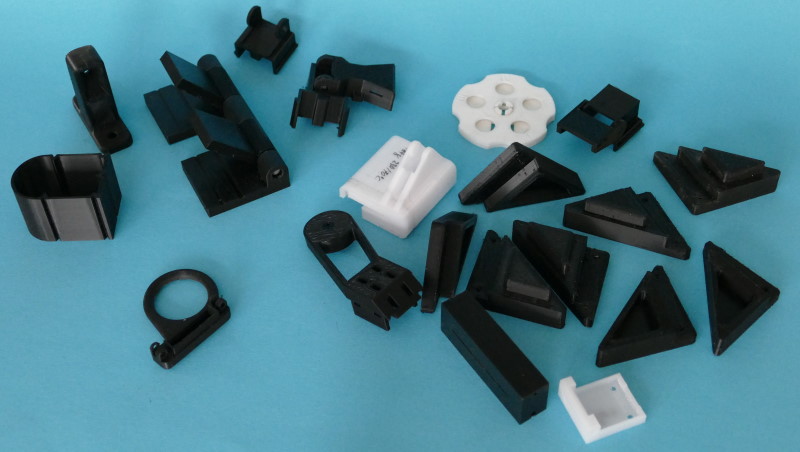

Allerlei Krimskrams aus PLA und PETG...

Ein ganz besonderer Druck die die Bühne, die in einem Stück montiert gedruckt wird.

Ein paar Flexi-Pets, auch sie werden nicht zusammengebaut, sondern in einem Stück gedruckt.

Benchys

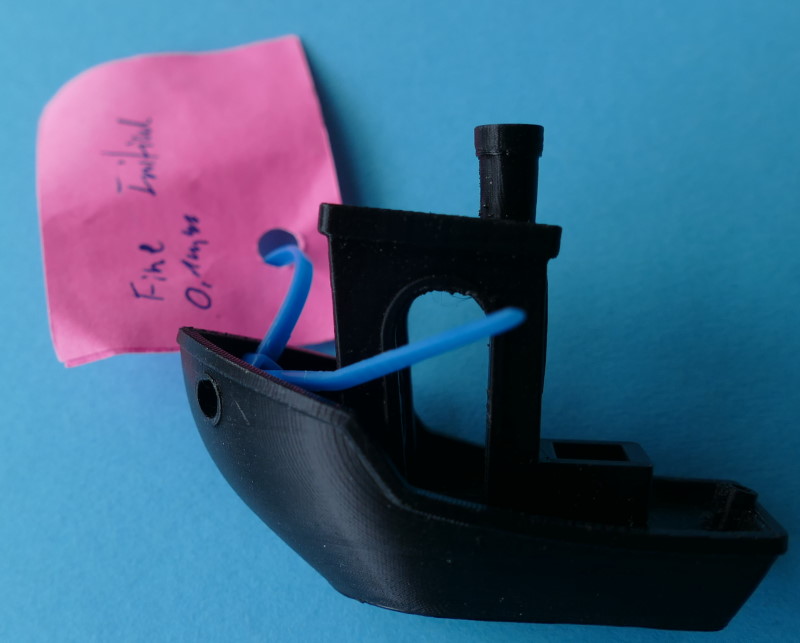

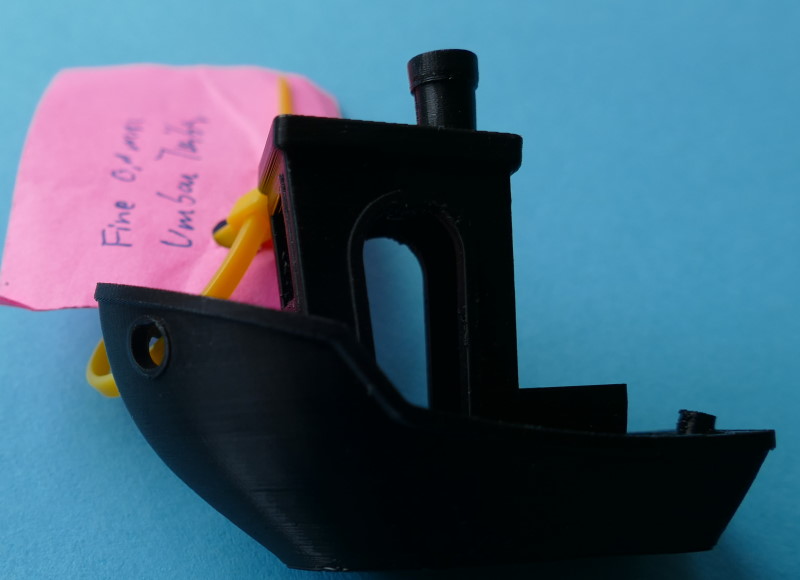

Hier ein paar Benchys.

So druckt der Ender aus der Schachtel heraus

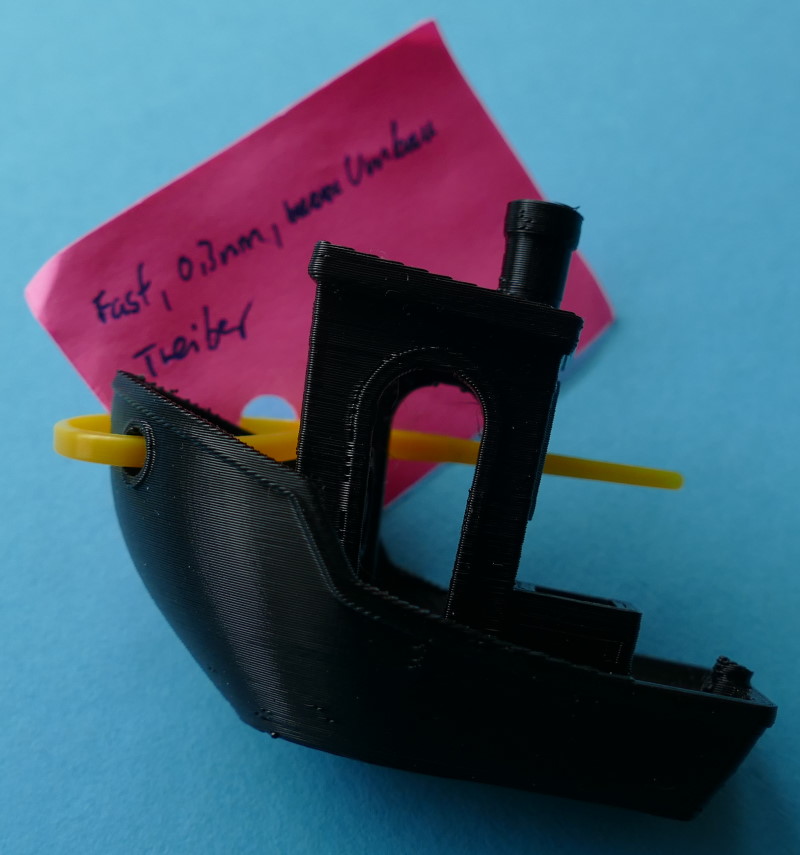

Das hier ist immer meine Referenz, weil die beiden Benchy nach dem Zusammenbau des Druckers gedruckt wurden (PLA 200°C/60°C/ ohne Einhausung), Druck "fein", d.h. 0,1mm

Und hier das schnelle Benchy, mit 0,3mm Struktur:

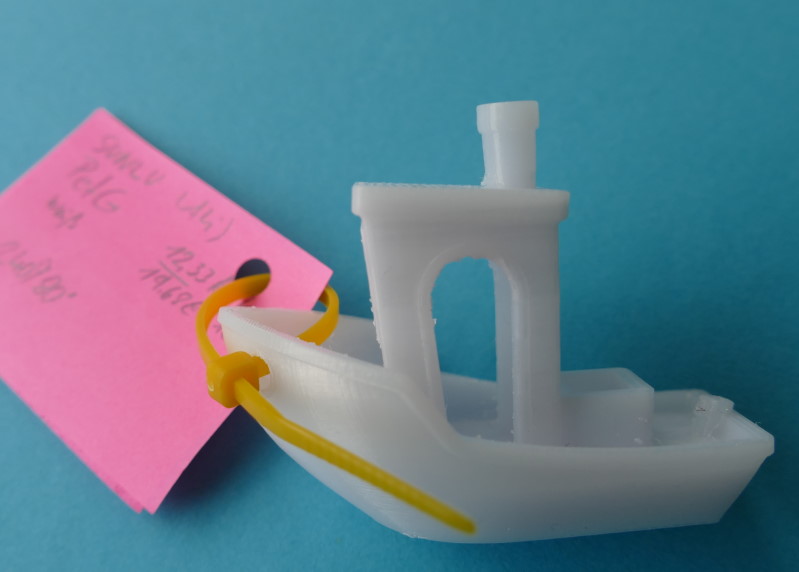

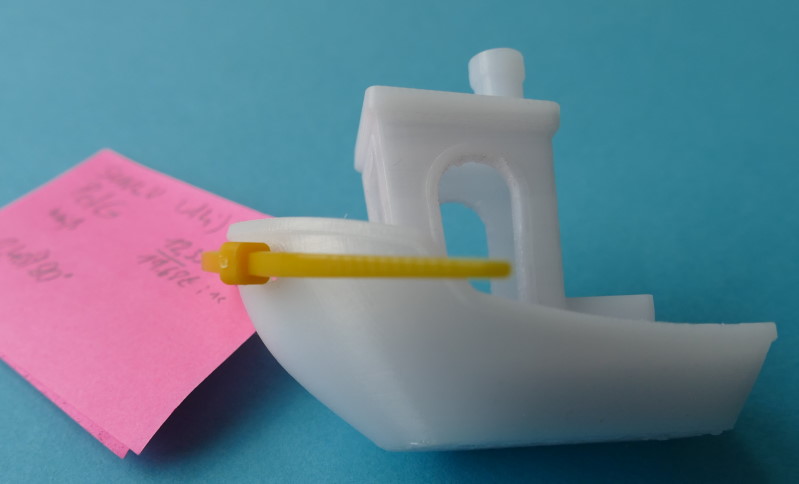

Umbau Silent Board

Nachdem ich das Silent-Board gekauft, geflasht und Eingebaut hatte habe ich wieder Benchys gedruckt. Man sieht dass sich die Druckqualität nochmals verbessert hat. Die Morie-Muster sind fast verschwunden. Die Oberfläche glatt.

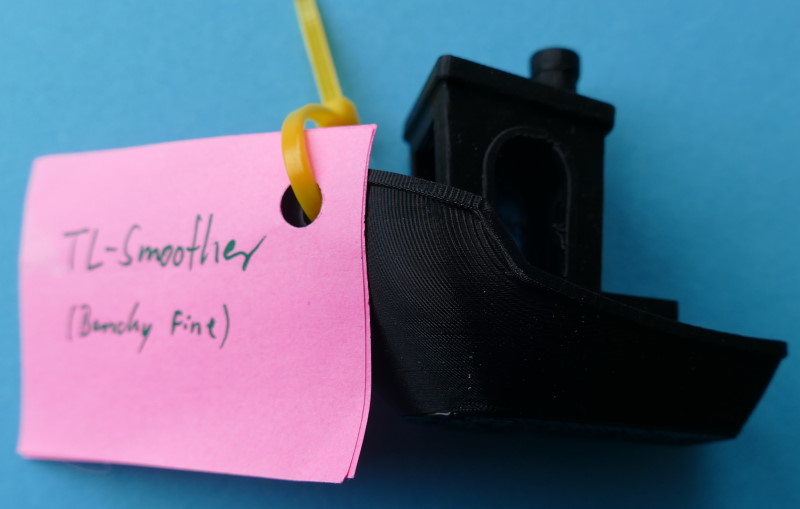

Hier das 0,3mm Benchy

Das macht der TL-Smoother

Nun habe ich spaßhalber einmal in alle 3 Achsen sogenannte TL-Smoother eingebaut. Der Drucker wird durch die TL-Smoother lauter und der Druck hat sich verschlechtert.

Das habe ich eigentlich erwartet, denn wie sollen antiparallel geschaltete Dioden den Druck verbessern? Der Motor wirkt auf den Treiber wie ein induktiver Tiefpass (Drossel). Dadurch werden die rechteckigen PWM-Signale vom Treiber vom Strom her gesehen richtung Sinus gerundet (eigentlich Dreieck). Füge ich nun in dieses System zwei Dioden ein, dann erhalte ich durch die nichtlinearität einfach mehr Oberwellen. Mit Oberwellen kann aber der Motor nichts anfangen. Er verbrennt sie in Wärme. Der Spannungsabfall in den Dioden wird von den Dioden zu Wärme verbrannt. Wenn also ein TL-Smoother bei einem Drucker das Ergebnis verbessert, dann vielleicht, weil er dem Motor ein bißchen Power weg nimmt. Bei manchen Treibern kann man das aber auch mit einem Poty.

Meine Empfehlung: nachdem das Silent-Board von Creality drin ist, könnt ihr Euch das Geld für TL-Smoother und das gefrickel mit den Kabeln und den Platinen sparen.

PETG

Nun habe ich ein paar andere Materialien probiert. PETG geht mit dem ENDER super.

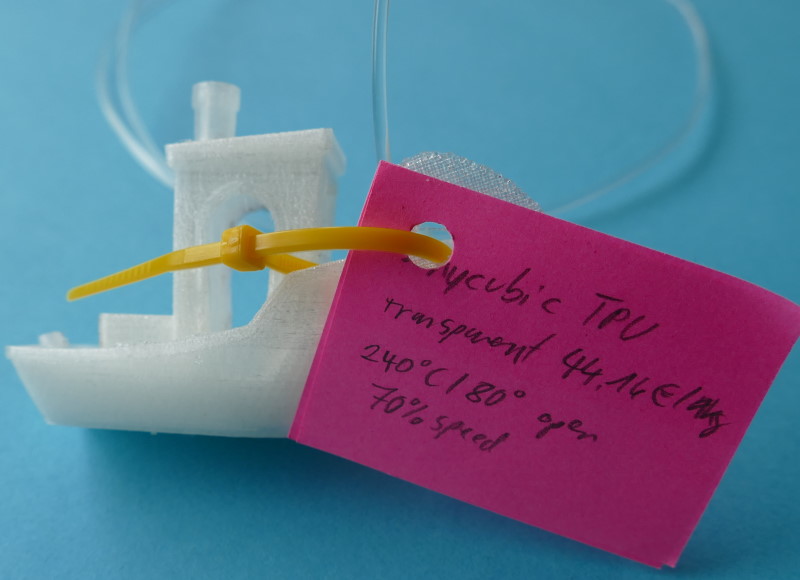

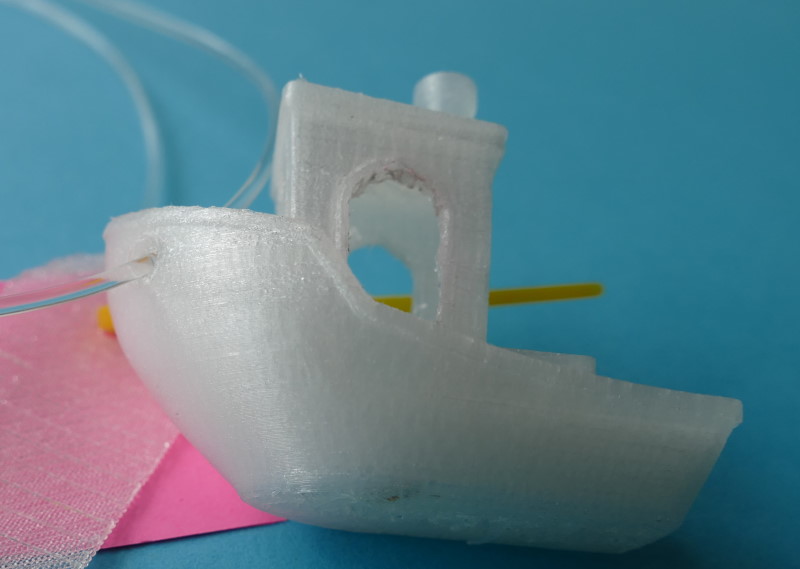

TPU

Dieses Filament wird gerne für flexible Sachen benutzt. Allerdings liest man im Internet auch, dass die normalen Extruder da wegen der Flexiblität ihre Probleme haben.

Um es vorweg zu nehmen, der Ender hat das Material verblüffend gut gefressen. Klar es gibt viel Stringing (Fäden) die nach dem Druck entfernt werden müssen, aber für einen Drucker der derzeit unter 250EUR kostet, ist das schon eine Leistung.

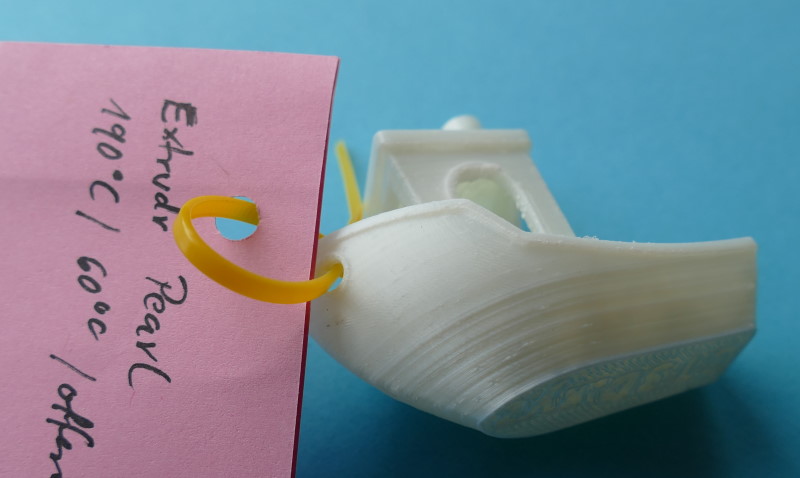

Extrudr Pearl

Hier ein Bio-Filament von Extrudr mit dem Namen PEARL. Es schimmert tatsächlich etwas, aber die Druckergebnisse sind nicht so sauber wie bei PETG und PLA.

Extrudr Greentec Pro

Dieses Material ist relativ teuer, wird aus Bäumen gewonnen und soll bis 120°C temperaturstabil sein. Es ist leicht zu verarbeiten, die Druckergebnisse sind die besten die ich bisher hatte. Sogar das Steuerrad des Benchys ist makellos.

Für mich ist das Filament die künftige Wahl, wenn es etwas Besseres wie PETG oder PLA sein muß.

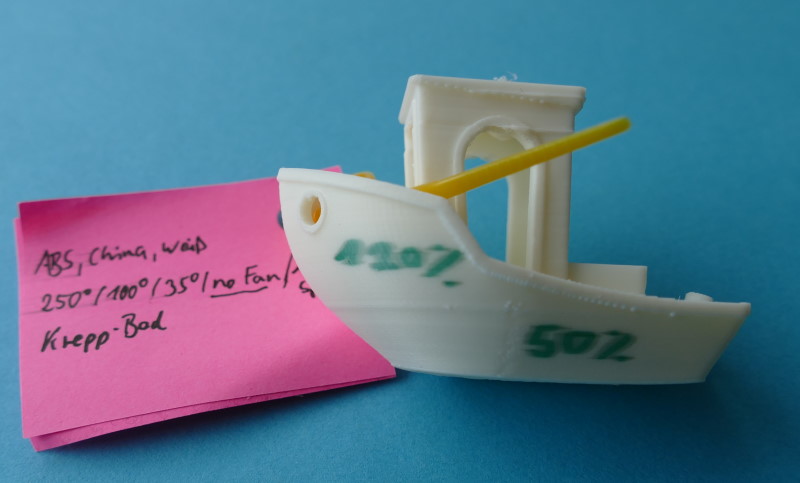

ABS

Nun habe ich eine Einhausung an meinen Ender gebaut, den ich wußte, ich werde sie für die nächsten Schritte brauchen. ABS hat einen entsprechenden Ruf.

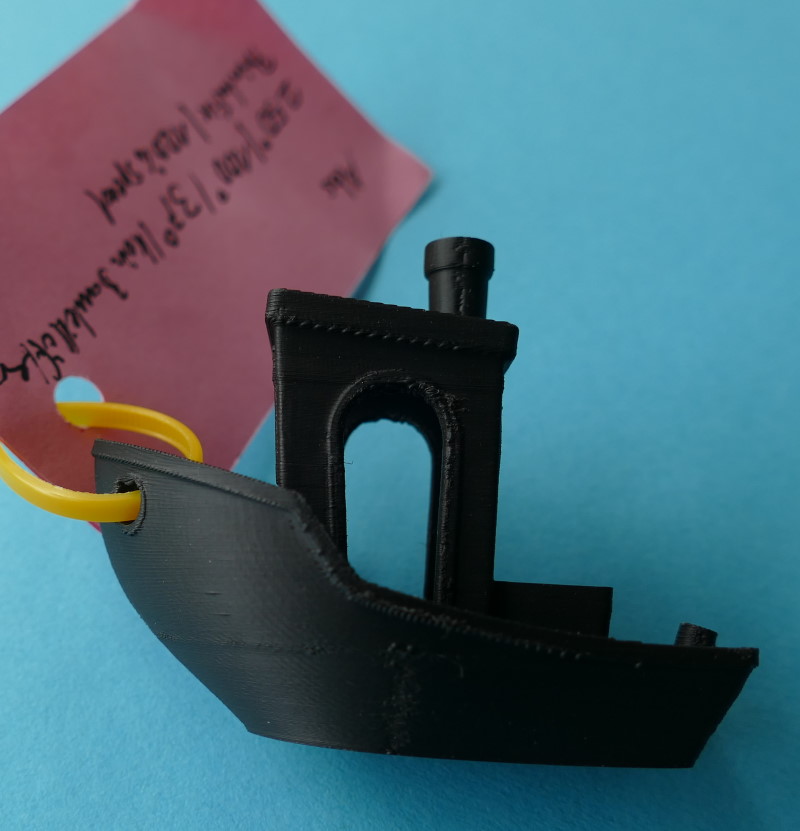

Hier ein China-ABS. Das war richtig zickig. Dem Benchy ist der Schornstein beim Druck abhanden gekommen (Lagenhaftung). Auch die Betthaftung war nicht ganz einfach. Ich habe mit verschiedenen Materialien gearbeitet. Am Ende bin ich bei der BuildTAK-Folie hängen geblieben. Wird das Bett ordentlich kalibriert, ist das eine der stressfreisten Investitionen.

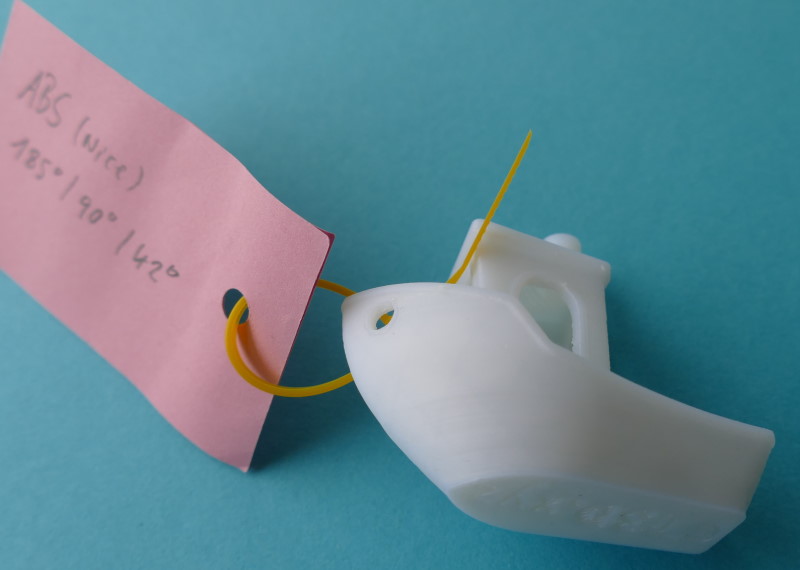

Hier ein Marken-ABS das ich abstauben konnte.

Abschließend habe ich noch das Nice ABS von 3DJake probiert. Damit kam ich an die Druckqualität von PETG ran. Mit einer BuildTAK-Folie auf dem Bett und einer Einhausung die die Umgebung auf rund 40°C gehalten hat.

ASA

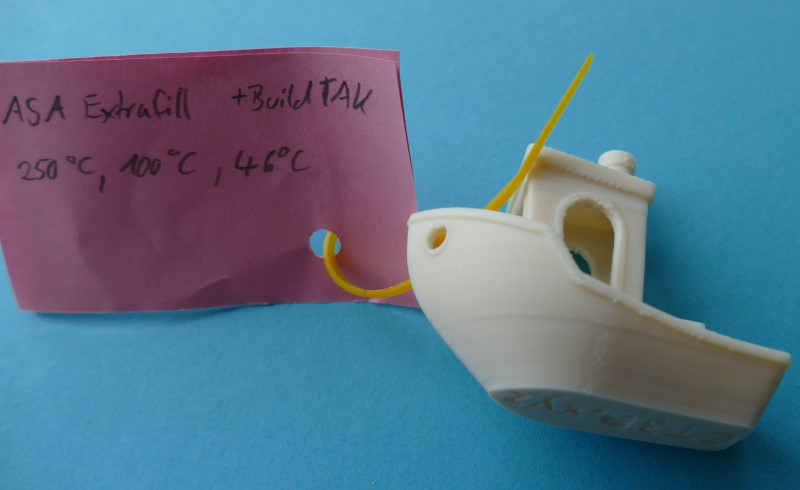

Eine Arbeitskollegin hat mir alternativ zu ABS auch ASA empfohlen. Hier das Ergebnis (ASA Extrafill):

Polycarbonat PC

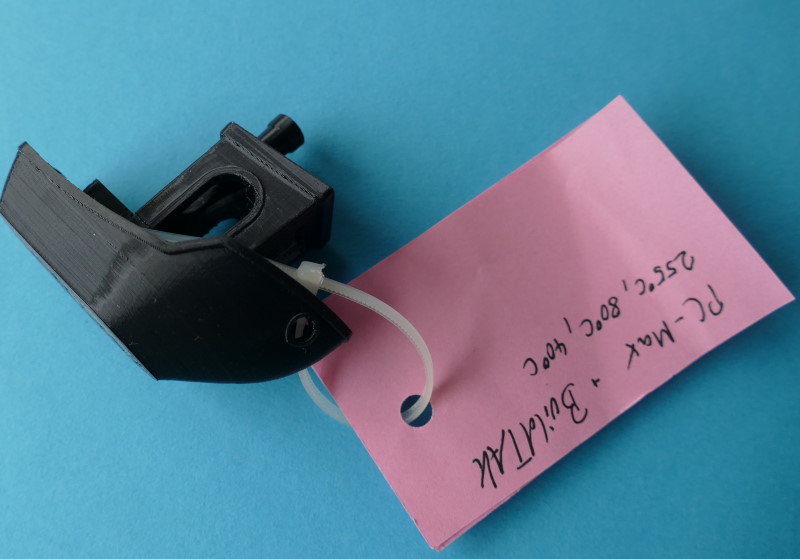

Da hatte ich einen rechten Respekt davor. Im Nachhinein war es einfacher wie ABS oder ASA zu drucken. Hier das PolyMax PC max:

Nylon

Wird in Foren am meißten gejammert, wurde versucht Nylon zu drucken. Nylon ist schon ein recht hochwertiges Material, aber es hat auch so sein Eigenleben. Als einziges Druckmaterial hat es beim Drucken dauernd geknistert (Wassereinlagerung) und ich habe vier Tage gebraucht, um mit dem Wrappen auf dem Bett umzugehen. Auch die BuildTAK-Platte hat nichts mehr genutzt. Geholfen hat am Ende ein Pritt-Klebestift. Selbst das teurere PrintaFix-Spray hat vor dem Nylon kapituliert. Das würde ich jetzt auch nicht mehr kaufen. Das Problem beim Spray ist, dass sich ein Sprühnebel ergibt, der nicht nur die Bauplatte benetzt. Deshalb muss die Platte zwingend aus dem Drucker ausgebaut werden. Danach wäre eine Bettnivellierung gut. PrintaFix schreibt, man kann mehrere Drucke machen, bevor wieder neu beschichtet werden muß. Das mag bei unterschiedlichen stimmen, Drucke mit dem gleichen "Footprint" räumen die Beschichtung je nach Haftungsstärke beim ersten Mal ab.

Zurück zum Nylon-Druck. Hier habe ich billiges Nylon aus China (Aliexpress) verwendet. Wie gesagt, vollgesaugt mit Wasser. Die 260°C Drucktemperatur sind fast zu wenig, man bekommt bei normaler Druckgeschwindigkeit Benchy heraus die ausreichend aussehen, aber bei Belastung (verdrehen) brechen die einzelnen Schichten untereinander auf.

Luftdruck

Hier noch ein Brückenturm, der zeigt, wie weit man inzwischen ohne Stützmaterial drucken kann. Das ist beachtlich.