Sonstiges

- Details

- Hits: 9288

Die ursprüngliche Idee dazu ist nicht von mir. In Youtube findet man diverse Lösungen um ein kleines Feuerwerk mit WS2812-Leuchtdioden zu realisieren. Die meisten sind jedoch gelinde gesagt, grottig. Ein einziges Video hat mich dann doch begeistert:

So habe ich mich entschlossen so etwas in klein nachzubauen. Ich habe weder den Platz noch eine entsprechende Werkstatt um mit einem nicht vorhandenen Schweißgerät so eine tolle Konstruktion zu machen. Aber um es gleich vorweg zu nehmen, wer die Möglichkeiten hat, kann mit einigen wenigen Änderungen auch das große Outdoor-Feuerwerk bauen, denn die Leuchtdiodenketten sind kompatibel, was die Ansteuerung an geht.

Die Vision

Meine Idee ist die, dass wenn das Projekt mehreren Leuten gefällt, und die das "OpenFire" nachbauen, dass so was wie eine Community entsteht und immer wieder neue Effekte programmiert werden können. Außerdem würde ich dann den Nachbau vereinfachen in dem die Leiterplatten als fertig layoutete Files hier zur Verfügung gestellt werden. Die Zukunft wird es zeigen. Welches Potential in der Lösung steckt. Der Sourcecode würde natürlich auf github gehostet und jeder könnte daran rum entwickeln :-)

Das Projekt ist in mehrere Stufen geteilt. Die erste Stufe ist ein Nachbau der Lösung wie oben beschrieben als "Proof of Concept". In der Zweiten Stufe will ich die LED einzeln ansteuern. Dazu gibt es zwei Lösungen die beide parallel getrieben werden.

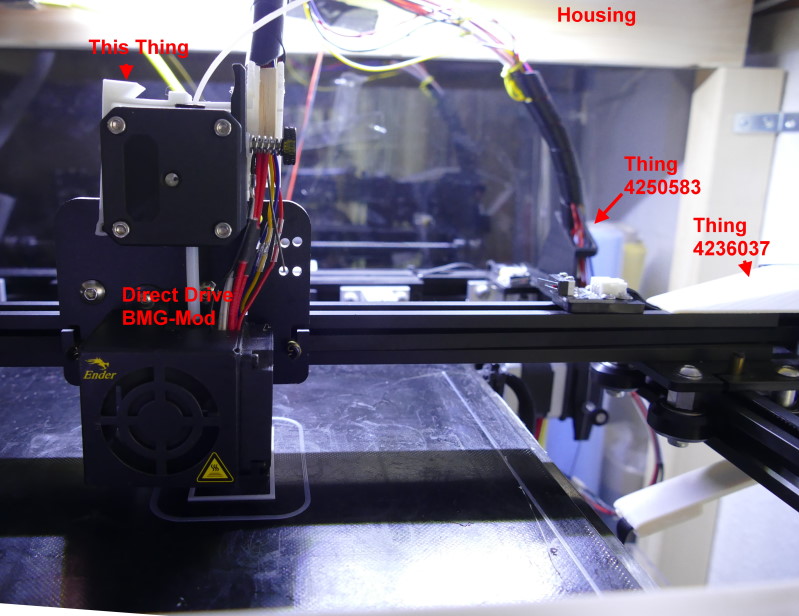

Das bin ich, und rechts zur Erläuterung, welche Komponenten wie bezeichnet wurden:

- Details

- Hits: 7890

Vor ein paar Wochen war in der C´T ein schöner Plan, wie man mit ein paar Sensoren, ein paar LED und einem OLED-Display einen Lüftgütewächter bauen kann. Der Wächter überwacht die Feinstaub- und Aerosolwerte, das vorhandene Kohlendioxid, eventuell vorhandene Kohlenwasserstoffe, kalibriert die Werte gegen Temperatur und Luftfeuchte und gibt diese auf einem kleinen OLED-Display und auf einem LED-Array aus.

In dem Wächter arbeit eine "nodeMCU" d.h. ein ESP8266. Deshalb kann der Wächter nicht nur die Werte anzeigen, er kann sie auch in das WLAN übertragen und ist über das MQTT-Protokoll auch noch heimautomatisierungsfähig.

Und das beste: ich hatte alle Teile zu Hause und brauchte nicht einmal was bestellen.

- Details

- Hits: 6178

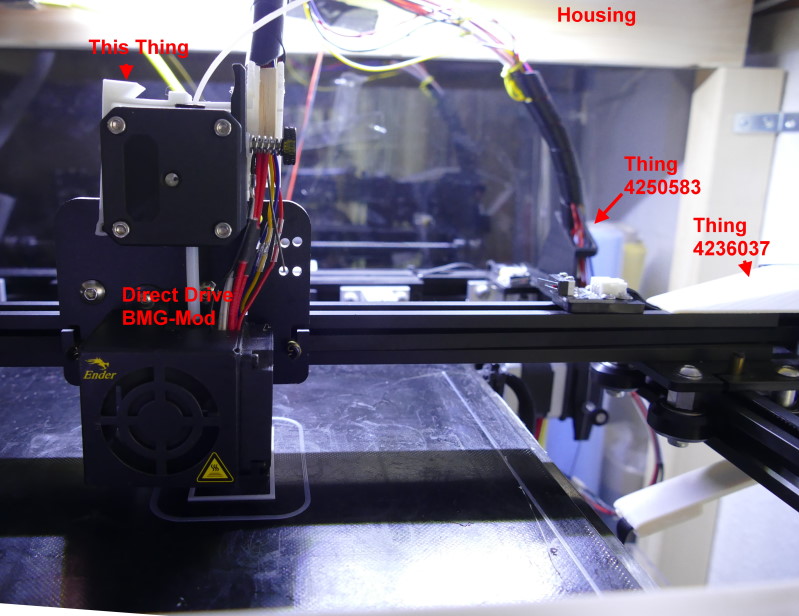

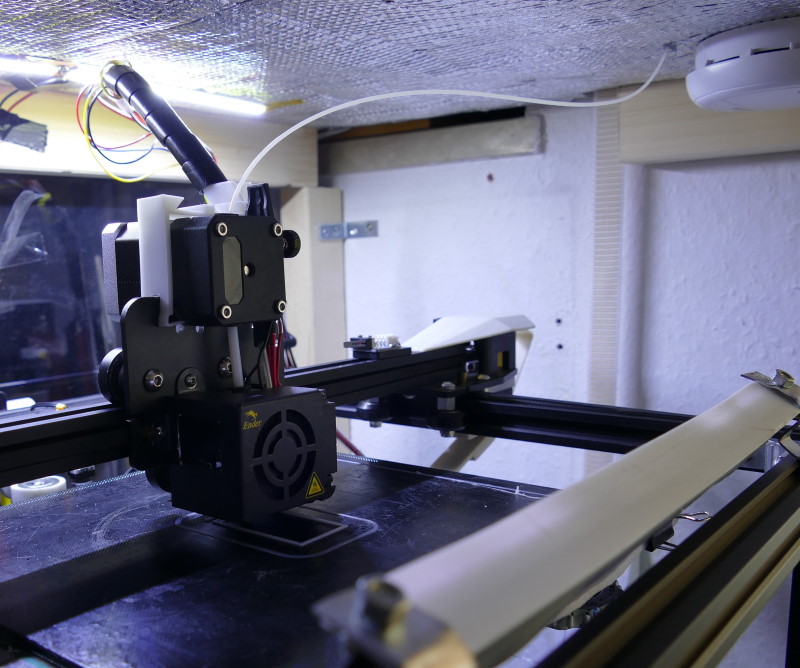

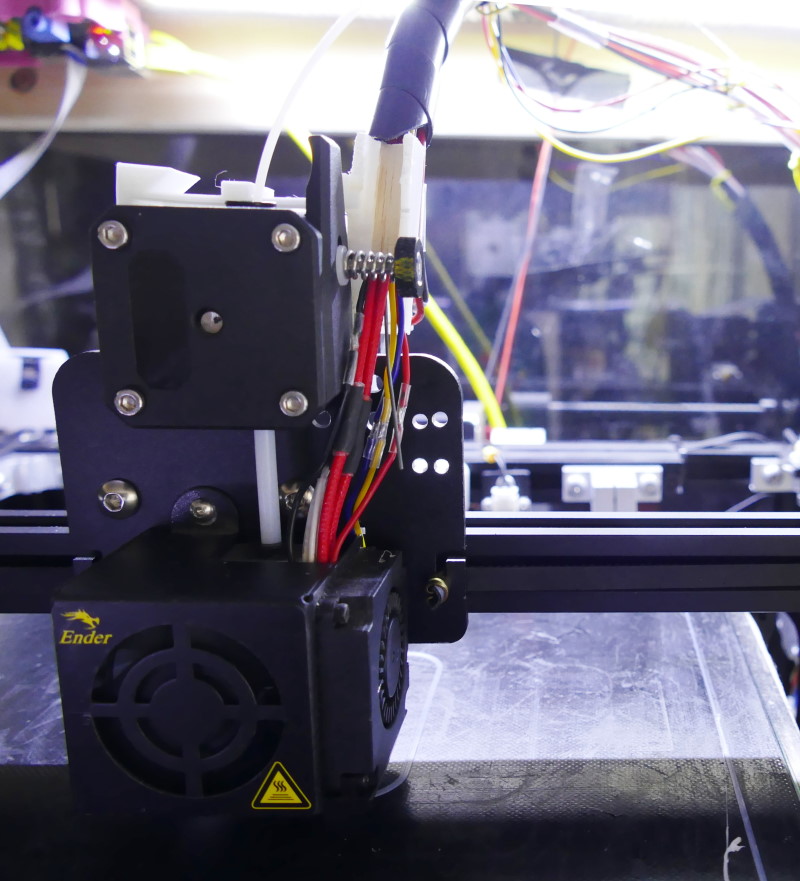

Ich bin vor einiger Zeit auf eine Direktextruderlösung bei meinem Ender 5 umgestiegen und habe bisher keine negativen Aspekte, aber viele positive gefunden.

Allerdings habe ich für den Umstieg ein paar Konstrukionen entwickeln müssen, um die Kabel sauber führen zu können.

Die will ich hier für den Nachbau vorstellen.

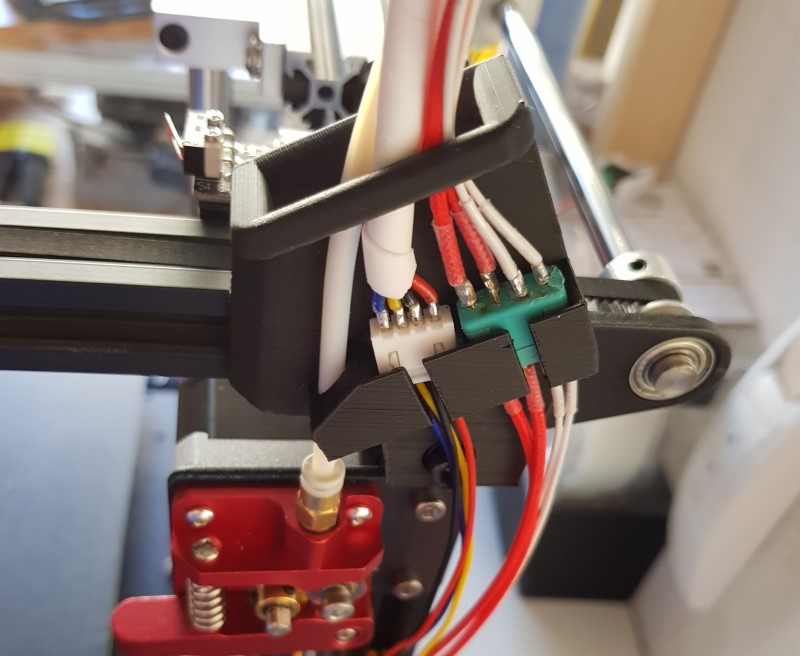

Die erste Konstruktion betrifft die Kabelführung der X-Achse (Motor und Schalter). Dazu habe ich einen Halter konstruiert, der zwei Funktionen erfüllt. Zum einen leitet er die Kabel definiert nach unten zum Mainboard ab. Früher hatte sich das Kabel auch öfter am Filamentbehälter verheddert (war aber die Bowden-Extruder-Lösung). Zum zweiten verhindert die Kopfform, dass sich die Kabel des Extruders/Lüfter/Hotends am Stepper der X-Achse verhaken.

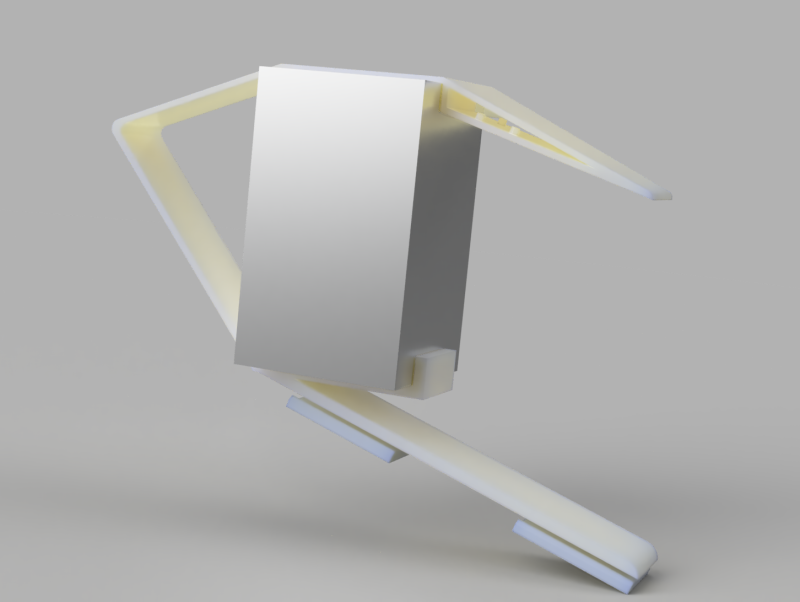

Hier eine Simulation des Bauteils:

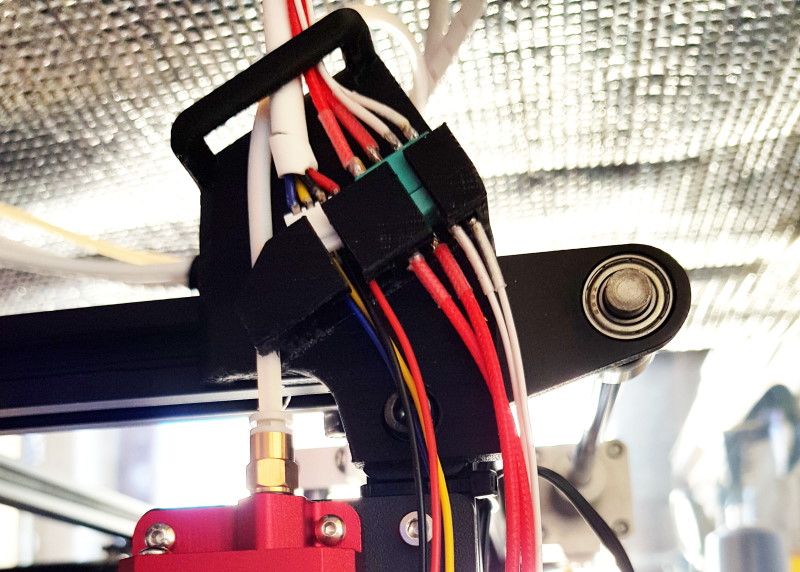

...und so sieht es dann in echt aus:

Die zweite Lösung ist ein definierter Kabelaustritt der Kabel an einer Ecke des Druckers. Zusätzlich habe ich den Halter so gebaut, dass das Hotend schnell wechselbar ist. Die Hotend-Heizung und der Temperaturfühler habe ich über einen MPX-Stecker aus dem Modellbaubereich steckbar gemacht. Die beiden Lüfter sind ebenfalls über 2,54mm Stecker steckbar. Zu guter Letzt ist an der Stelle der Extruder-Motor gesteckt. Dadurch kann der Drucker super schnell zwischen Direktextruder, Bowdenextruder, Bore 4.1 Hotend und Allmetal-Hotend gewechselt werden. Eine Nebenbedingung war, dass die beiden Extruder für Bowden- und Direktbetrieb identisch sind damit keine Extrusionsraten geändert werden müssen. Ich habe einfach zwei BMG-Clone gekauft.

Von dem Halter gehen die Kabel in einen Spiralschlauch, in den ich zum besseren Legen des Kabels noch ein 0,5mm Stahldraht eingefügt habe. Dieser ist nötig, weil die Kabel bei geschlossener Einhausung und 40°C sehr weich werden und dann eventuell irgendwo zum Liegen kommen, wo sie nicht hin gehören. Mit dem Stahldraht (Federstahl) ist dieses Problem Geschichte.

Der Halter sollte auch die Ecke vom Ender so abdecken, dass sich nichts verfangen kann.

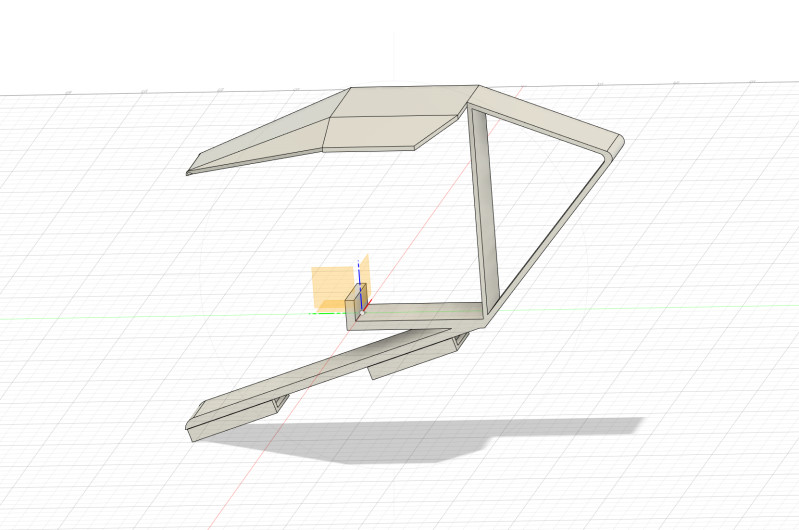

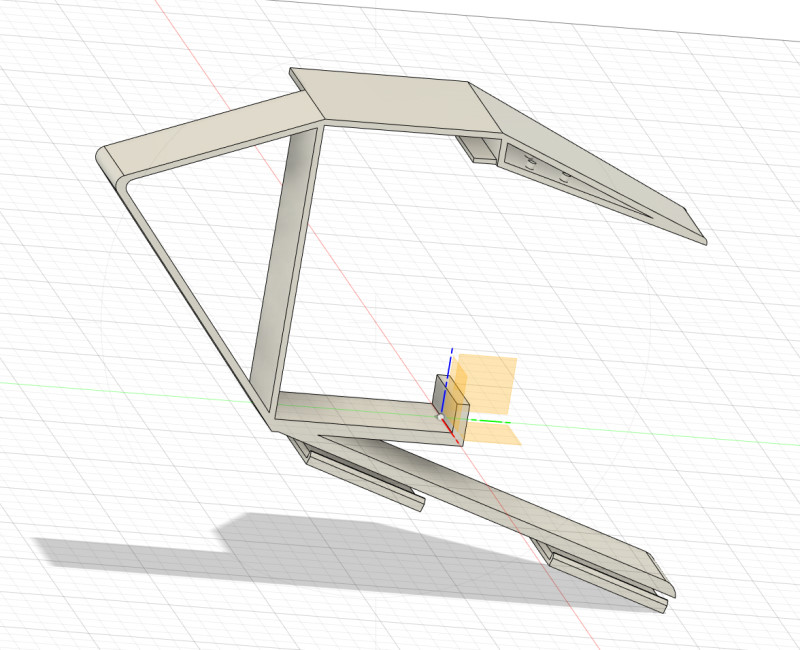

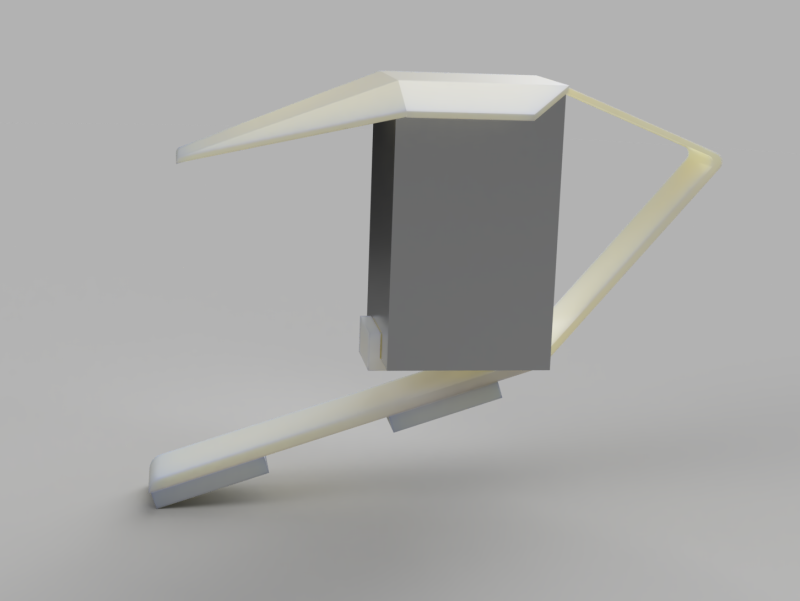

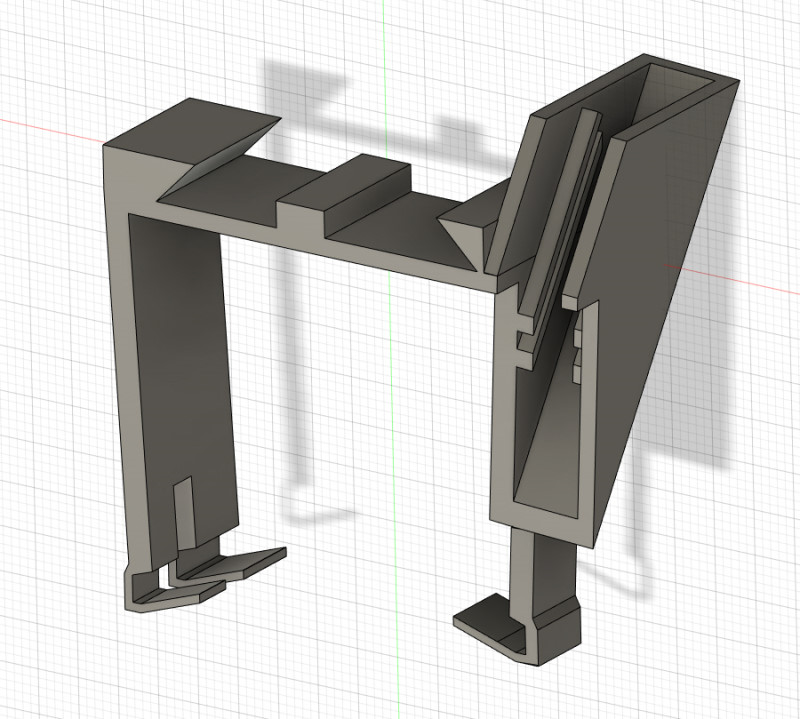

Hier drei Bilder aus der Simulaiton:

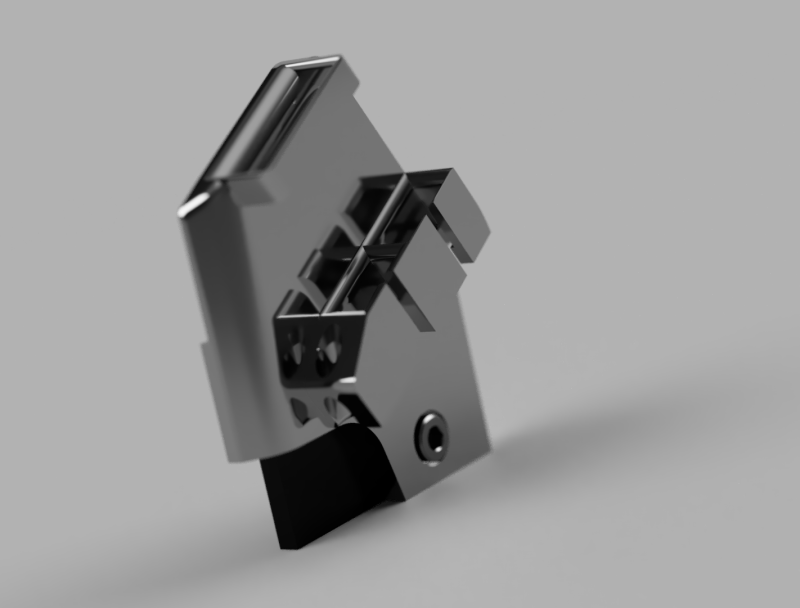

Hier ein paar Prototypenbilder, bis alles gepasst hat:

Das finale Teil habe ich mit dem Tree-Support gedruckt:

Vom Support befreit:

So sieht der Halter montiert aus:

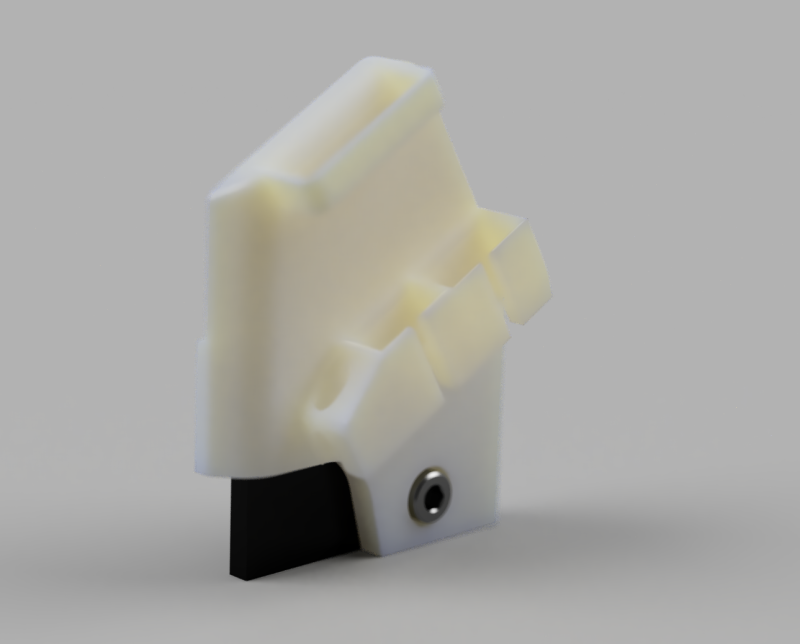

Die dritte Konstruktion definiert den Kabeleintritt am Hotend. Der Halter wird einfach über den Stepper-Motor geklippt, die Kabel und der Stahldraht in den Schacht gedrückt und mit dem Plättchen verschlossen. Die Schwalbenschwanznut dient einer späteren Erweiterung.

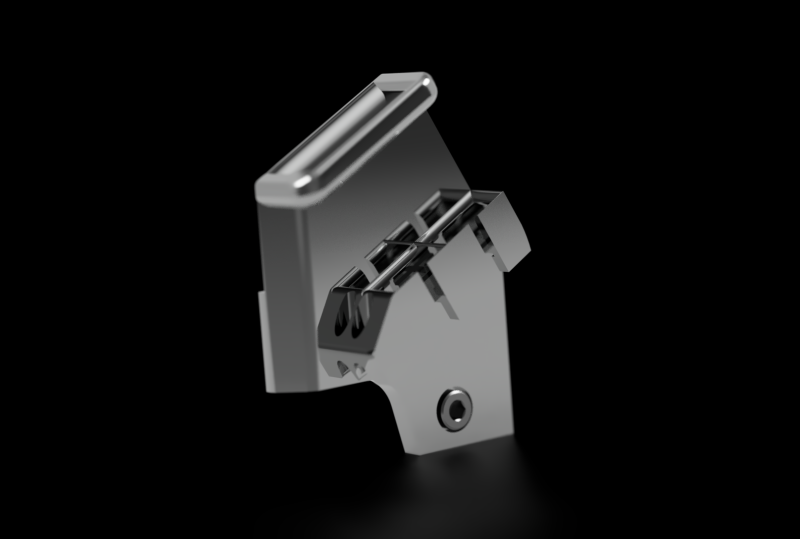

Hier die Konstruktion:

Hier der Halter im realen Einsatz:

Hier die STL-Files zum Herunterladen:

- Details

- Hits: 5743

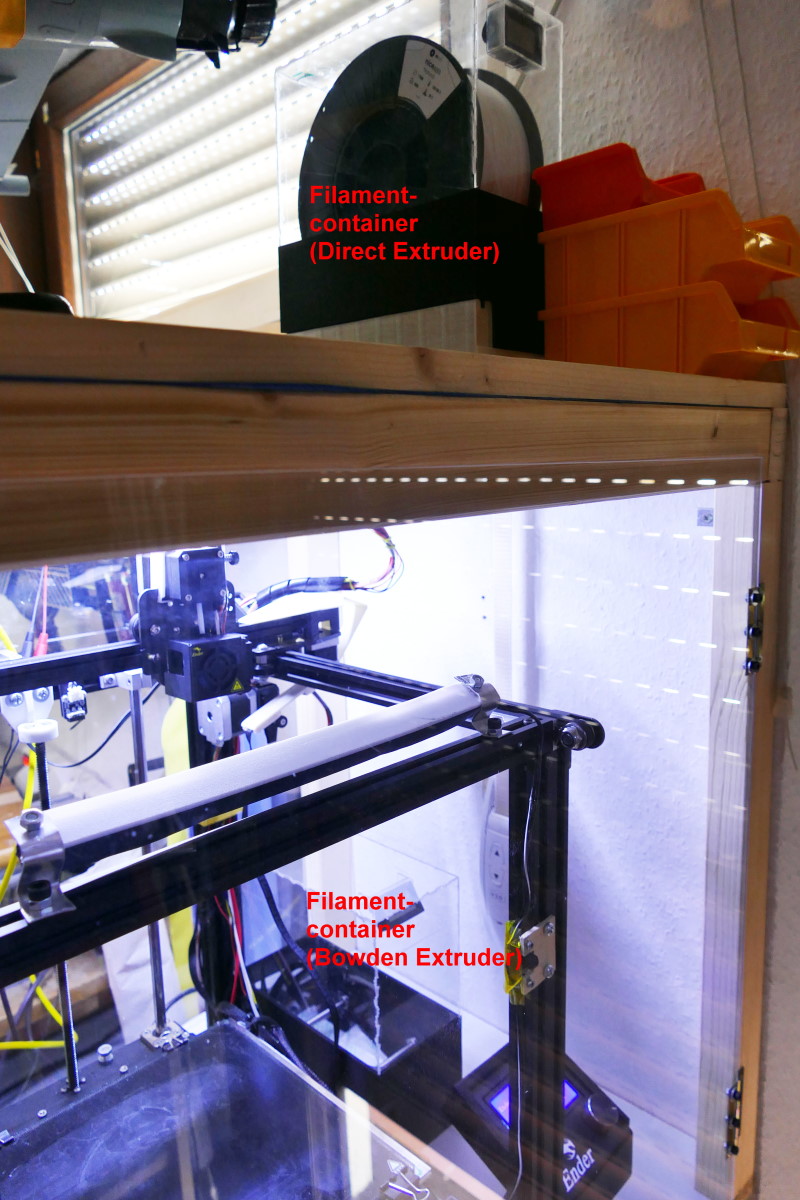

Nachdem die Filamentbox (https://www.mostfun.de/index.php/sonstiges/94-allgemein/402-filamentbox-fuer-ender-5) schon seit einem halben Jahr im Einsatz ist und sich bewährt hat, habe ich nun zwei Erweiterungen gebaut, die die Box auch für einen Direktextruderbetrieb in einer Einhausung möglich machen.