|

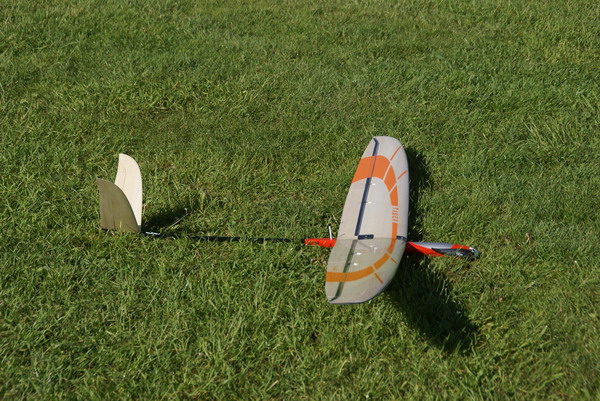

Nun ist endlich meine neue Taser geflogen. Warum ausgerechnet dieses Flugzeug? Ich suchte nach einem geeigneten Flugzeug für unseren Elektroflug-Wettbewerb, der sich am F5J orientiert.

Die Eckparameter waren: -dünnes Profil |

Einleitung

Neben der Firma FVK (http://www.http//www.fvk.de und http://www.http//f3j.in.ua) fand ich nach langer Suche die Firma PCM (http://www.pcm.at/) in Österreich. Die Taser gefiel mir auf Anhieb. Nach dem Lesen der Bauanleitung habe ich beschlossen, die Taser bei PCM bauen zu lassen. Zum einen hatte ich noch nie ein Flugzeug mit so schlankem Rumpf, zum anderen las ich in der Anleitung, dass die Ruder des V-Leitwerks mit zwei Schnüren angelenkt werden. Das war mir bei der Preisklasse, in der der Flieger angesiedelt ist, zu heikel.

PCM bietet gegen Geld einen entsprechenden Service an.

Bei der Bestellung kann einiges an Modifikationen (Carbon/Kevlar....) angegeben werden. Auch die Motorisierung kann zwischen einer leichten und einer kernigen Variante gewält werden. Nach der Bestellung wird der neue Besitzer auch nach der Farbgebung der Flächen gefragt. Bei der Farbe der Tragflächenapplikation kann zwischen den Farben weiß, gelb, orange und rot gewählt werden, wobei die Farbe weiß wohl eher bei der Option Karbonflächen zum Einsatz kommen wird.

Die Qual der Wahl...welche Optionen und welche nicht. Die Taser wird mit zwei verschiedenen Motor-Setups und mit der Option "Vollcarbon" angeboten.

|

Leichtes Setup +leichteste Taser -schwache Steigleistung |

Starkes Setup Leichter Flügel +30g Mehrgewicht + steigt wie Hulle - braucht mehr Termik |

|

Leichtes Setup

+Sieht super aus -Kannst sie aber nicht |

Starkes Setup +Sieht super aus |

Eine Telefonnummer wird während des gesamten Kaufvorgangs nicht angegeben, die Kommunikation läuft ausschließlich über E-Mail. Allerdings habe ich in der Regel nach 1-2 Tagen immer eine freundliche Antwort auf meine Fragen erhalten.

Ich habe die Taser im Februar gekauft. Meine Taser wurde 12 Wochen später geliefert. Laut PCM kam es zu drei Wochen Verzug wegen Lieferschwierigkeiten eines Zulieferers.

| Position | Code | Bezeichnung | Menge | Preis [EUR] |

| 1 | T | Taser Bausatz bestehend aus: 1xRumpf 2xTragflächen 1xV-Leitwerk Kleinteile |

1 | 415 |

| 2 | +KT | Option Rumpfvorderteil aus Kevlar | 1 | 8 |

| 3 | STT | Tragflächenschutztaschen | 1 | 16 |

| 4 | TFS | Zusammenbauservice | 1 | 245 |

| 5 | SPC | Elektroausstattung "leicht": 6xDymond D47 Servos 1xAXI 2212/26-Motor 1xDualsky XC1210BA Regler 1Aeronaut 13x6,5 Klappluftschraube 1xWellpower SE 2s 800mAh 1xSpinner Kleinmaterial |

1 | 205 |

| 6 | SPC | Aufpreis Spinner mit versetztem Mittelstück | 1 | 10 |

| 7 | L | Versandpauschale | 1 | 19 |

| SUMME | 1101,60 |

Erster Eindruck

Die Lieferung kam in einem großen Karton, einwandfrei verpackt. Das Verpackungsmaterial besteht aus geknüllten Zeitungspapier. Das ist für den Empfänger etwas unangenehm, aber für die Umwelt die wohl beste Alternative (wie Styroflocken, Maisflocken). Die gelieferten Teile machen ein guten Eindruck. Die Spaltmaße waren perfekt.

Beim Versuch des Zusammenbaus vermisste ich allerdings vier Schrauben die die Tragflächen auf dem Rumpf arretieren. Eine kurze E-Mail an PCM und die vermissten Schrauben wurden von der Firma nachgeliefert.

Als nächstes habe ich den Zusammenbau kontrolliert. Dieser ist perfekt ausgeführt. Ich war froh, dass ich mir den Zusammenbau nicht angetan habe.

Rumpf und Spinnerei

Auf dem folgenden Bild sieht man die Rückseite des Spinners. Es handelt sich um einen versetzten Spinner, bei dem die Luftschraubenblätter noch besser am Rumpf anliegen können, wenn die Taser segelt. Außerdem ist ein O-Ring verbaut. Dieser ist sinnvoll, da bei höheren Geschwindigkeiten die Luftschraubenblätter vom Rumpf abheben können und damit den Lufwiderstand erhöhen können. Beim Landeanflug oder langsamen Vorbeiflug liegen die Luftschraubenblätter immer schön am Rumpf an. Die Kontrolle durch tiefes Vorbeifliegen funktioniert also nicht.

Kleine Wermutstropfen:

- Der verbaute Spinner ist fest mit dem Mittelstück verklebt. Wenn die Kalotte des Spinners bricht, ist eine Reparatur aufwendiger, als bei einem verschraubten Spinner.

- Die Aeronaut-Luftschraubenblätter konnten nicht ohne deutliche Nacharbeit mit dem Handfräser eingebaut werden.

Etwas unglücklich war ich mit der Farbe des nackten Kevlar-Rumpfvorderteils. Das ist Mittelbraun und erinnert etwas an Stützstrümpfe aus den 50er Jahren. Da musste als erstes einmal Farbe drauf. Allerdings habe ich das Lackieren von Kevlar unterschätzt. Die Farbe verhält sich beim Lackieren wenn man Textil lackiert. Die Farbe wird durch die Kapillarwirkung der Poren in den Rumpf gesaugt. Selbst bei der zweiten Lackschicht wurde die Farbe wieder in die Rumpfinnenseite gesaugt. Eine glatte Oberfläche ist dabei nicht entstanden. Nach der zweiten Lackschicht habe ich wegen des Gewichts aufgegeben. Vielleicht ist es einfacher, den Rumpf mit Folie zu bebügeln?

Hier sieht man das wunderschöne Rumpfvorderteil (mit meinem Lackierversuch). Der Spalt zwischen Spinner und Rumpf ist minimal. Der Spinner hat ein Loch, das zur Kühlung des Motors in den verbauten Komponenten dient. Ich habe es probiert, es funktioniert!

Die Befestigungsschrauben für die Luftschraubenblätter habe ich der Sicherheit halber mit Schraubensicherungslack (mittelfest) behandelt.

Das Cockpit habe ich mit Revell-Aqua-Color umlackiert. Das ging sehr gut.

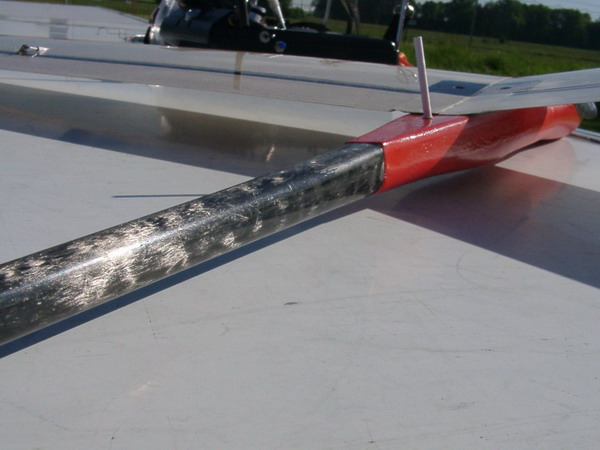

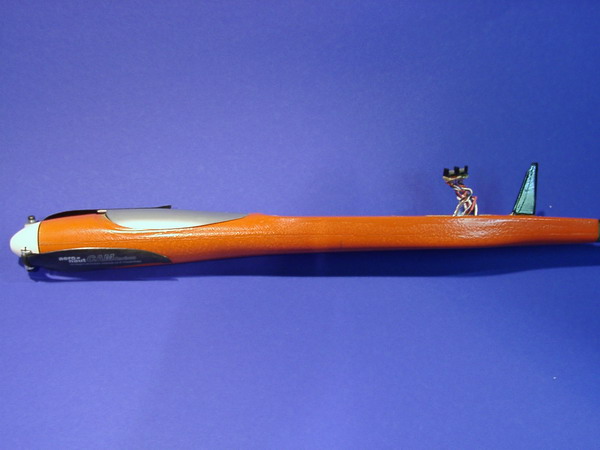

Das Rumpfhinterteil der Taser ist aus Carbon hergestellt. Die stehende Hülse beherbergt die erste Lösung einer vertikale Antenne.

Tragflächen

Hier sind die vier Befestigungsschrauben für die Tragflächen zu sehen. Die beiden Tragflächenhälften werden mit dem CFK-Formteil zusammengesteckt, und dann mit den vier Imbus-Schrauben auf dem Rumpf befestigt. Das ist robust. Nach dem Zusammenbau ist der Rumpf spalt- und wackelfrei mit den Flächen verbunden.

Allerdings muss zwischen dem ersten Schritt (Zusammenstecken der Tragflächen) und dem zweiten Schritt (Verschrauben) noch das Problem mit den vier Servokabeln der Tragflächen gelöst werden. Das bedeutet normalerweise den Empfänger etwas aus dem Rumpfloch herauslupfen, die passenden Servostecker der Tragflächen suchen, auf die Polarität achten und diese dann in die richtigen Servoausgänge des Empfängers stecken.

Dann mit spitzen Fingern den Empfänger wieder vorsichtig in die Rumpfmulde zurück stecken und die Servokabel in den verbleibenden, knappen Platz des Rumpflochs drapieren.

Ich hatte gleich am Anfang zwar gewissenhaft die Polarität der Stecker beachtet, aber dann doch irgendwo einen Fehler gemacht. Nach dem verstauen der Kabel und dem Montieren der Flächen hat dann natürlich das Servo den Dienst verweigert - alles noch einmal aufmachen...

Schadenfreude: Kann ein Rumpf grinsen?

In dem Fall hat er gegrinst.

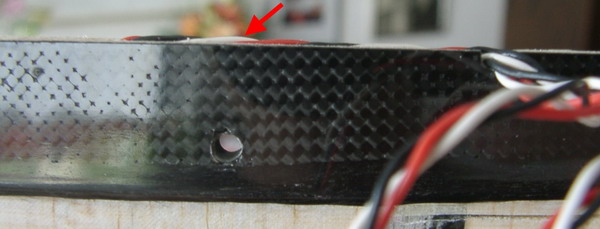

Hier ist die perfekte Ausführung der Klappen zu sehen. Das ist eine ganz tolle Arbeit! Im vorderen Teil des Bildes ist die Ansteuerung der Klappen zu sehen. Durch die präzise Führung des Drahtes (Extender) kann das Ruderhorn den Draht nicht verlieren. Insgesammt sind die Flächen von der Oberfläche her das makelloseste, was ich je gesehen habe.

Die Randbögen der Tragflächen leiten die Ruder (Querruder) sanft in die Spitzen des Randbogen über.

Die optisch gelungenen Servoabdeckungen runden das positive Bild ab.

Ein kleiner Makel ist, dass die Einkehlung für die Servokabel zu knapp ausgefallen ist. Ohne (geringe) Nacharbeit passten die beiden Flächenhälften nicht bündig aneinander.

V-Leitwerk

Sehr schön: der Übergang vom hinteren Carbon-Rumpfteil zum Leitwerk. Das Sichtcarbon geht nahtlos in das V-Leitwerk über.

Hier ist der Ranbogen des V-Leitwerks zu sehen. Die Ruder hören nicht einfach auf, sie gehen in ein gekoppeltes Segment über, das den relativ starken Ruderausschlag in einen immer schwächer werdenden Ausschlag zum Randbogen überleitet.

Im nachfolgenden Bild ist die Anlenkung des V-Leitwerks zu sehen. Die Anlenkung ist mit Kevlar-Fäden realisert. Das Ruder wird aktiv ausschließlich über diesen Faden gezogen. Die Stellung des Ruders in die Gegenrichtung wird mit einer Feder (Federstahl) vollzogen. Das spart Gewicht und ist spielfrei. Allerdings ist das Nachjustieren nicht möglich.

Hier sind die Röhrchen zu sehen, aus denen die Zugfäden aus dem Rumpf geführt werden.

Die andere Seite der Zugfäden sind über Schlaufen an den Servos im Rumpfhinterteil befestigt (verklebt).

Innere Werte

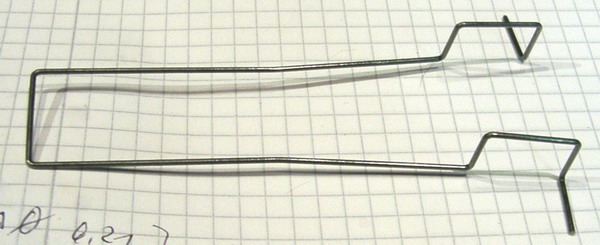

Hier fand ich eine gute Lösung von PCM: Der Akkuhalter. Er arretiert den Akku, stellt den Schwerpunkt reproduzierbar ein und bringt den Akku in den Rumpf - oder holt ihn zum Laden raus.

Das Teil ist aus Federstahl 1,2mm gebogen und wiegt 2,25g.

Durch die einfache Konstruktion ist es möglich, verschieden schwere Akkus mit jeweils einem eigenen Halter so im Rumpf zu platzieren, dass der Schwerpunkt immer exakt stimmt.

Zusammenfassung (vom ersten Eindruck)

Die Taser sieht rattenschrarf aus und ist konzeptionell und von der Qualität her ein ausgereiftes Modell.

Fertigstellung

Reglereinstellung

Auf meinem Plan stand als nächstes, den Regler zu programmieren. Es war kurz nach dem Aufstehen und ich wollte die Zeit vor dem Aufbruch zur Arbeit nutzen, um schnell diesen Job zu erledigen. Der Dualsky-Regler ist sehr einfach zu programmieren. Alle Parameter können in einem Durchgang programmiert werden.

Nach der Programmierung stellte ich fest, dass der Motor nicht anlaufen wollte. Ich habe dann noch alle varianten des Timings programmiert - leider ohne Erfolg. Der Motor lief nicht an. Aus der gepanten Viertelstunde war eine Halbe geworden und mit einem vollen Kopf bin ich in die Arbeit gefahren.

Motor(-Mist)

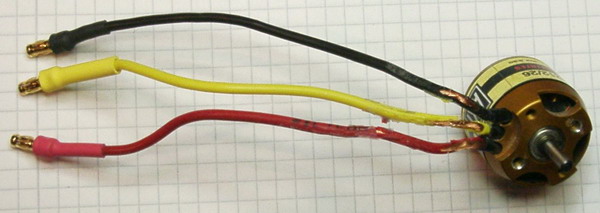

Am Abend habe ich dann einen Hacker Motor an den Regler gesteckt. Dieser lief anstandslos. Damit war für mich klar, das der Fehler am AXI-Motor zu suchen war. Mit einer Meßbrücke habe ich die Anschlüsse des Motors vermessen:

| Spule | Farbe | Widerstand | Induktivität | Status |

| [] | von-nach | [Ohm] | [uH] | [] |

| 1 | schwarz-rot | 0,03 | 3,6 | Schluss |

| 2 | rot-gelb | 0,1 | 16,6 | ok |

| 3 | gelb-schwarz | 0,1 | 16,0 | ok |

Das war der Punkt, an dem ich PCM und AXI kontaktierte und um Hilfe bat. Da die Motorkabel von PCM aus am Rumpfboden mit Sekundenkleber massiv befestigt sind, hat PCM angeboten, dass ich den Rumpf mitsamt Motor zum Motortausch zurückschicke.

Mit AXI hatt ich zweimal E-Mail-Verkehr um die Umstände des Fehlers zu ermitteln (Setup, mögliche Fehlerquellen). AXI machte unabhängig von dem Fehlerfall das Angebot, dass ich den Motor zum Tausch an AXI schicke.

Hier noch einmal ein dickes Lob an die Firma AXI für die schnelle und tatkräftige Unterstützung. Der Kundensupport war vorbildlich.

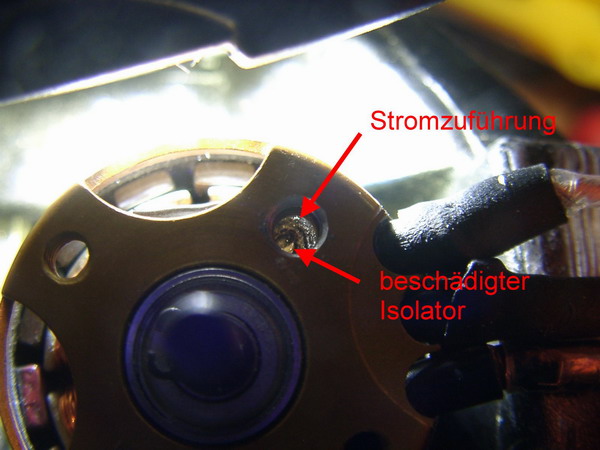

Beim Ausbau des Motors (habe mir einen 0,3mm Edelstahlschaber gebaut und vorsichtig die Kabel (Isolierung) vom Rumpfboden geschabt) sah der Motor nicht mehr ganz taufrisch aus.

Der defekte Motor ließ mir keine Ruhe. Axi schrieb, dass alle Motoren nach der Produktion als Endkontrolle laufen müssen. Ich probierte den Motor nochmals nach dem Ausbau aus dem Rumpf aus und er lief anstandslos.

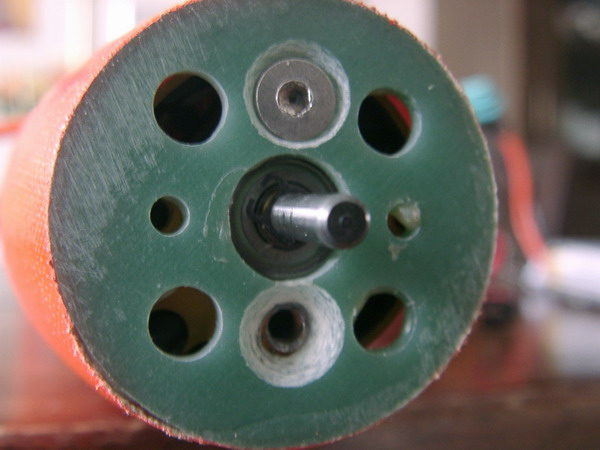

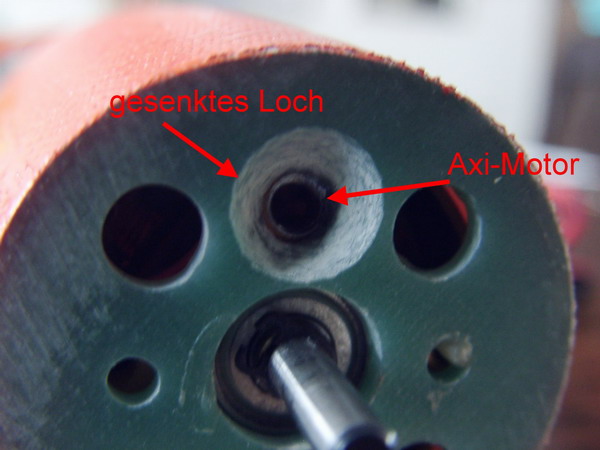

Nach kurzer Suche fand ich den Grund, warum der Motor solche Probleme machte: zu lange Befestigungsschrauben.

Ich habe die Schrauben (DIN 7991/ISO10642 M3x6) in den Spant gedrückt und von hinten im Rumpf den Überstand gemessen: 6,2mm und 6,0 mm Überstand.

Das Motorgehäuse hat eine Dicke von 2,4..2,5mm so dass die Schrauben zwangsläufig in den Motor ragen.

Axi schreibt dazu in der deutschen Anleitung "Die Schrauben müssen in die Motorstirnseite 3-5mm Tiefe eingedreht sein". Bei normalen Schrauben müßte man ja noch die Dicke des Motorspants von der Schraubenlänge abziehen müssen. Bei der Senkung jedoch...

Das im Motor an einem Befestigungspunkt die Anschlußkabel geführt werden, führt dies automatisch zur Verletzung der Kabel und damit zum Kurzschluß.

Ich habe die Schrauben so abgelängt, dass diese den Motor über den ganzen Gewindegang gehalten wird aber nicht weiter eintaucht.

Bei der Gelegenheit habe ich dann noch den Regler getauscht und die Motorkabel (waren in Schlaufen verlegt) gekürzt. Das spart Gewicht, das ich an anderer Stelle wieder hinzufügen wollte. Erkauft wird die Änderung damit, dass der Regler nicht mehr so schnell gewechselt werden kann. Aber wer macht das schon. Der Motor ist ohnehin über die Kabel mit dem Rumpf fest verbunden und ist auch nicht so problemlos zu wechseln.

Die beschädigten Kabel des Motors habe ich mit Schrumpfschlauch (4:1, Innenkleber) wieder isoliert und dann sparsam mit Sekundenkleber am Rumpfboden fixiert, um ein Scheuern am Rotor des Motors zu verhindern.

Anschließend habe ich den Motor getestet. Hier die Daten:

Ergebnisse des Motortests

| Testtyp | Messdaten |

| Lauf ohne Last, Vollgas | I=0,44A U=8,0V n=7677U/min |

| Lauf mit Aeronaut 10x6 Carbon Fold 42mm |

I=5,45A U=7,13V n=6172U/min |

Beide Messungen wurden mit dem Unilog ermittelt, über einen Zeitraum von einigen Sekunden und dann der Mittelwert der Messwerte aus dem Kernbereich der Messung berechnet.

Schwerpunkt und Modifikationen

Nun habe ich provisorisch den Schwerpunkt eingestellt. Dabei stellte ich eine tendentielle Kopflastigkeit fest. Das ist die Vorarbeit, um die Komponenten-Änderungen möglichst ohne Trimmblei unterzubringen.

Gegenüber des Lieferzustands habe ich noch folgendes verändert:

- Dualsky-Regler XC1210BA durch einen YGE12s getauscht (leichter)

- Lange Kabel vom Motor zum Regler stark gekürzt und die Steckkontakte durch drei Lötverbindungen ersetzt (7g leichter)

- Einbau eines UniSensE-Moduls (http://www.sm-modellbau.de). Wiegt 11,75g, aber ich habe gerne Meßwerte

- Austausch der roten BEC-Stecker durch MPX-Stecker, ein Gewichtsplus von ca. 1g, aber bessere Belastbarkeit: siehe Hochstromstecker im Vergleich .Demnach ist ein BEC-Stecker mit einer Dauerbelastung von 5A bereits am Limit - neu verbaut.

- Akku weiter nach hinten gesetzt (Schwerpunkt)

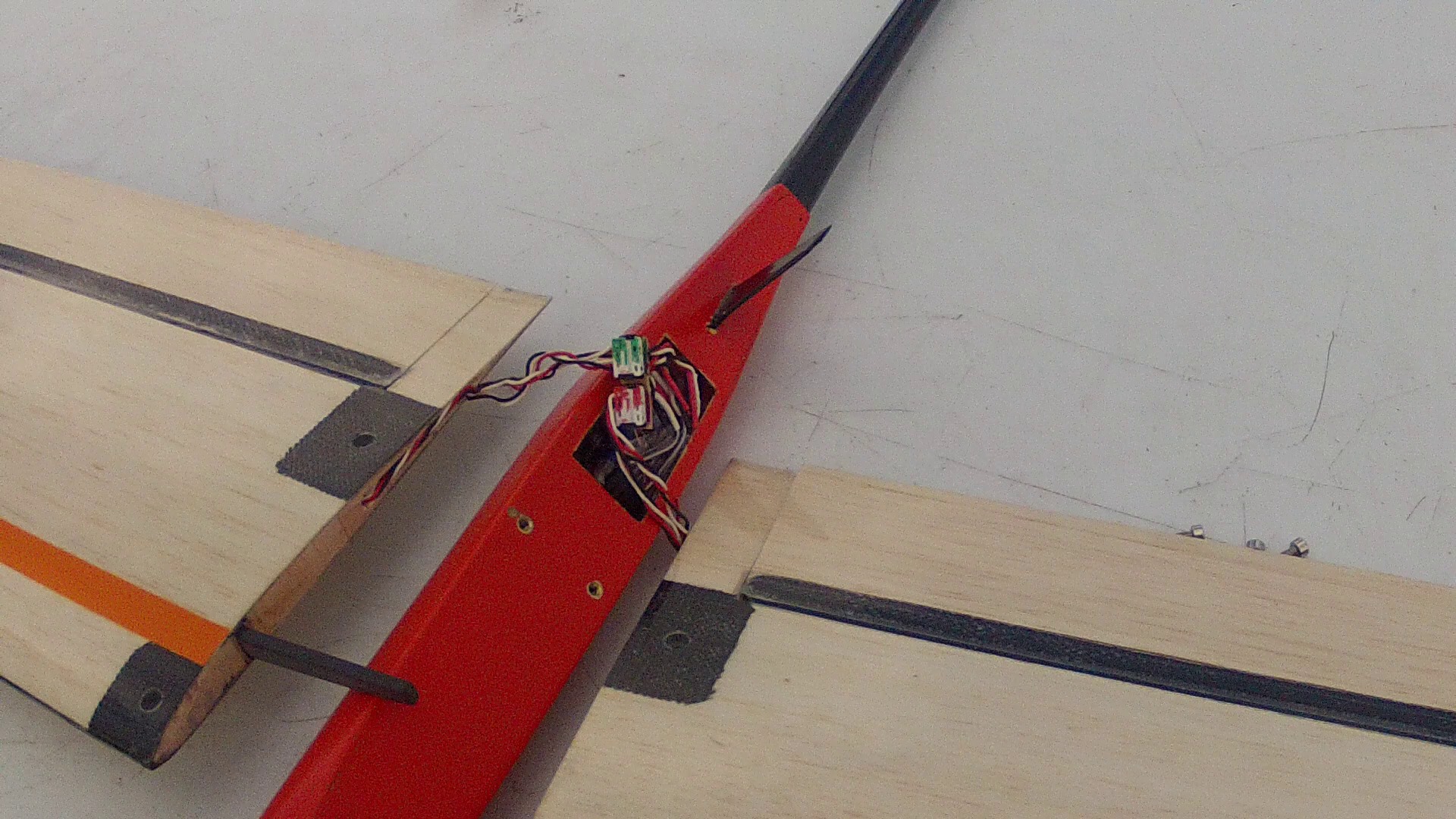

- In der hinteren Rumpföffnung einen Jeti R8-Emfpänger eingebaut. Das geht mit Empfängergehäuse gerade so, saugend. Antenne 1 längs im Rumpf nach vorn verlegt (Kevlar-Option des Rumpfes), Antenne 2 über eine GFK-Finne (1,2mm Dicke) vertikal aus dem Rumpf geführt.

- Für die Verbindung der Tragflächenservos habe ich einen speziellen Verbinder gebaut, damit ich auch bei schlechtem Licht, erschwerten Verhältnissen und Geistesabwesenheit nichts falsch stecken kann. Dazu später mehr.

Hier ist die Verkabelung des UnisensE-Moduls (www.sm-modellbau.de) zu sehen.

Mit dem UnisensE-Modul wird während des Fluges einiges über das Flugzeug verraten und als Telemetrie an den Piloten geschickt:

- Strom (min,max,aktuell)

- Entnommene Kapazität

- Spannung (min,max,aktuell)

- Höhe (min,max,aktuell)

- Variometer-Funktion (min,max,aktuell)

- Drehzahl (min,max,aktuell)

- Temperatur (min,max,aktuell)

Es können Warnungen programmiert werden, die ein Tiefentladen oder eine Höhenüberschreitung vermeiden. Die entnommene Kapazität kann pro Flug oder kumulativ ermittelt werden. Dabei wird der Kapazitätsmesser erst dann auf 0-gesetzt, wenn ein frisch geladener Akku eingesetzt wird. Im anderen Fall wird die Messung in den Folgeflügen fortgesetzt, auch wenn zwischenzeitlich der Akku abgeklemmt war. Das ist speziell bei größeren Akkus sinnvoll, die nicht während eines Fluges entladen werden.

Eine richtige Datenkrake wird das UnisensE, wenn noch das GPS von SM-Modellbau angesteckt wird. Dann werden alle Daten zusätzlich zu den GPS-Daten im 1/10s-Takt auf eine SD-Karte geschrieben. Das UnisensE ist derzeit wohl der beste Telemetrielogger - vom Preis/Leistungsverhältnis her gesehen.

Im Folgenden Bild ist die vordere Rumpföffnung zu sehen. Die Stromversorgungsstecker sind vom Typ MPX. Der Regler von YGE ist mit Uhu-POR eingeklebt. Bei der Lieferung war der Regler mit einem kleinen Sperrholzbrett und unterlegtem Schaumstoff unter die seitlich angebrachten Akkuhalter-Böckchen geschoben. Das kostet Gewicht und ich machte mir auch sorgen um die Kühlung. Die Stahldrähte sind der montierte Akku-Halter. Der Balancer-Stecker zeigt, wie weit hinten der Akku sitzt. Das UnisensE-Modul, links im Bild, habe ich mit doppelseitigen Scotch-Klebeband fixiert.

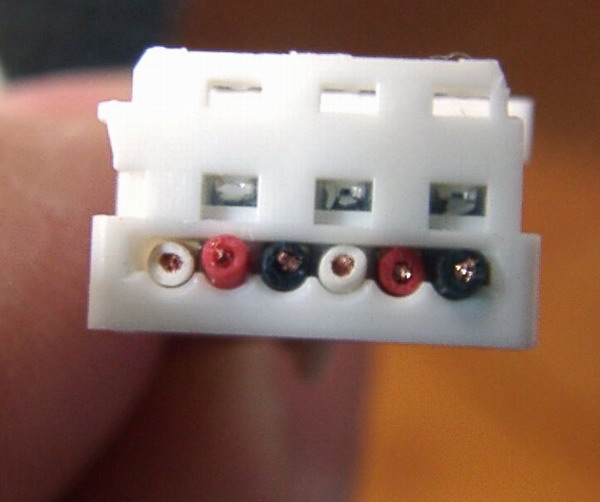

Neue Stecker braucht der Flügel!

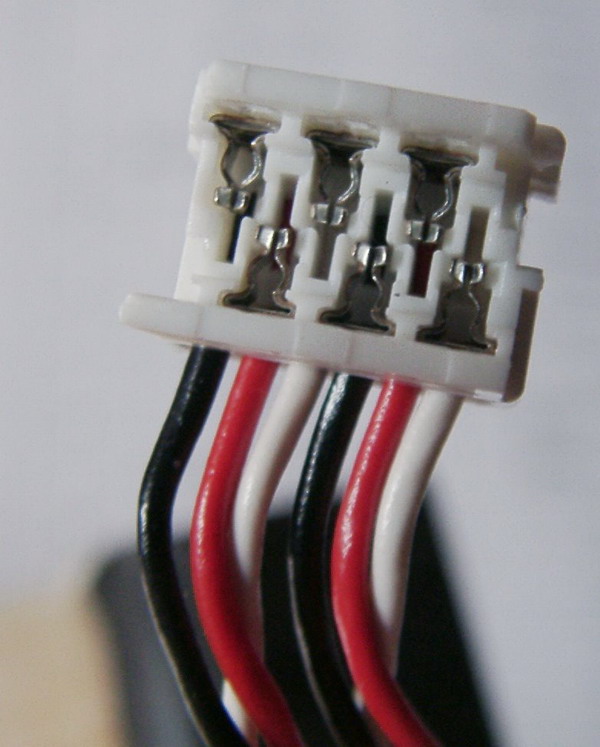

Was mich, wie schon erwähnt, tierisch genervt hat, war das Servokabel-Gewusel bei jedem flugfertig machen. Andererseits sollte eine Lösung nichts wiegen auch keinen zusätzlichen Raum kosten.

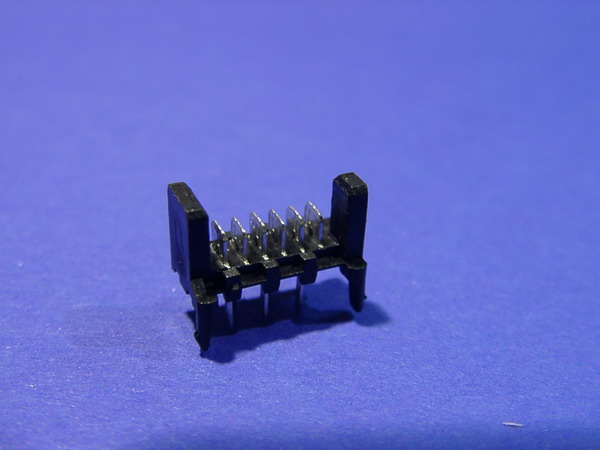

Eine mögliche Lösung ist die Mikromodul-Steckverbindung.

Mikromodul Steckverbinder (Lumberg) werden im automotiven Umfeld verwendet, und das ist ja bekanntermaßen die Königsklasse der Elektronik (Temperatur, Vibration, Haltbarkeit

Diese ist:

- Günstig in der Anschaffung

- Flexibel (Polzahl 4...36)

- Zuverlässig (zwei Kontakte auf Messerverbindung)

- Rastend (hält auch bei Vibration)

- Gepolt (läßt sich auch blind im Halbdunkel richig stecken)

Erhältlich ist das Stecksystem bei Reichelt (www.reichelt.de z.B. MICS-D 6/MICA 6) oder RS (www.rs-components.de). Die Kontaktbelastbarkeit beträgt 32V/1,2A.

Eine tolle Steckverbindung - na ja einen Haken hat sie. Die Crimp-Zange zum verkrimpen der Stecker kostet 1150EUR. Das ist ein Brett!

Zum Glück geht es für uns Kleinstückzahl-Crimper auch anders. Ich habe eine Buchse (MICS 6) genommen und die Metallmesser mit einer Spitzzange heraus gezogen (evtl. mit Lötkolben auf der anderen Seite wärmen). Das Teil, das dabei entsteht, benutze ich seit Jahren, um die Stecker in einem Elektrikerschraubstock zu verkrimpen. Dabei werden das Gegenstück und der Stecker vorsichtig in den Schraubstock eingeklemmt (mittig) ohne dass die Schneiden eingedrückt werden.

Im nächsten Schritt werden die Kabel entsprechend dem gewünschten Schema in den Stecker geschoben. Mit einer Spitzpinzette werden nun die durch den Stecker überlang eingesteckten Kabel vorsichtig bis zum Steckerrand zurück geschoben.

Nun wird der Schraubstock vorsichtig zu gedreht, bis der Stecker mit einem Klick sich verschließt.

Der Stecker ist nun korrekt verkrimpt. Ich kontrolliere anschließend nochmals die Kontaktierung. 1150EUR für die Zange gespart.

Ich habe die Pin-Belegung auf beiden Steckern so gewählt:

|

Pin |

Servo | Signal |

| 1 | Querruder | GND |

| 2 | Querruder | + |

| 3 | Querruder | Signal |

| 4 | Flaps | GND |

| 5 | Flaps | + |

| 6 | Flaps | Signal |

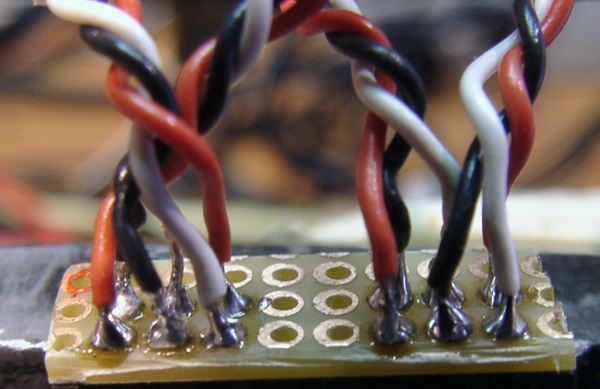

Die Kabel habe ich Servoweise miteinander verdrillt. Das verbessert die Störfestigkeit und die Kabel lassen sich leichter in das Rumpfloch stopfen, weil sie sich von selbst eindrehen.

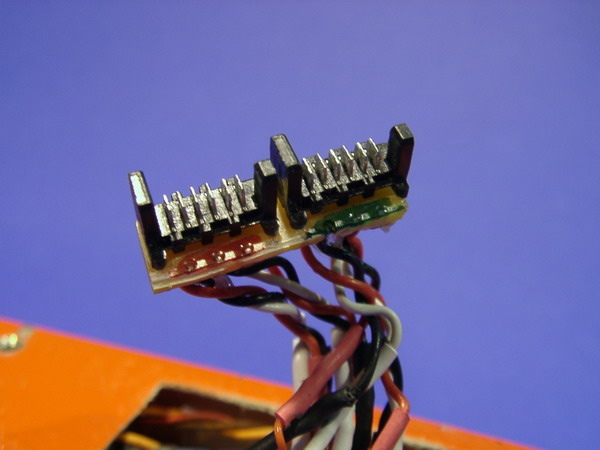

Für die Gegenseite benutzte ich einen Leiterplatten-Steckverbinder mit einem Rastermaß von 2,54mm. Eine kleine Experimentierplatine fand sich bei mir in der Restekiste und darauf habe ich zwei der Steckverbinder eingelötet und farblich markiert. Dann werden auf der kupferkaschierten Seite die Kabel, die zum Empfänger führen, angelötet. Die Platine muß so klein sein, dass sie hochkant auf der Servoabdeckung untergebracht werden kann, ohne den Tragflächensitz zu beeinträchtigen.

Die Lötungen habe ich später noch mit etwas 2k-Kleber versiegelt.

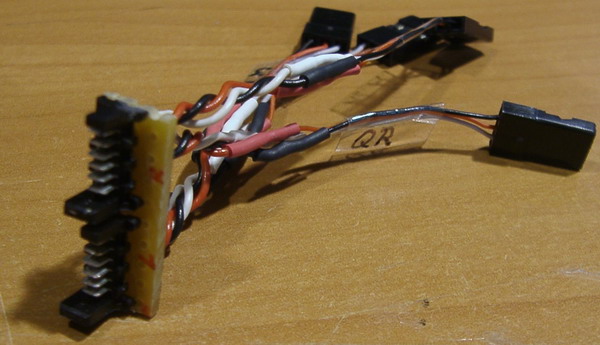

Hier ist das Ergebnis zu sehen: die Kabelpeitsche, die in den Empfänger gesteckt wird und auf der anderen Seite die Tragflächen-Steckverbinder aufnimmt.

4,5g, das geht ok.

So sieht das fertige Stecksystem für die Tragflächen aus. Die Farben besagen, welche Fläche angesteckt wird. Rot ist links, Grün ist rechts, und damit ich nicht nachdenken muss, habe ich die Steckverbinder der Tragflächen entsprechend mit Folienstift bemalt.

Was nun bleibt, ist das gefummel dass Stecksystem und Kabel in die Rumpföffnung passt. Der Empfänger dagegen muß nicht mehr bewegt werden und verbleibt eingeschoben im Rumpf. Ein deutlicher Komfortgewinn.

So sieht es aus wenn kein Kabel eingeklemmt ist. Der Sitz der Flächen passt auf dem Rumpf.

Antenneneinbau

Die beiden 2,4Ghz-Antennen sollen ja möglichst im 90°-Winkel angebracht sein. Eine Antenne habe ich, wie bereits erwähnt, nach vorne im Rumpf verlegt. Die zweite Antenne habe ich mit einer GFK-Finne hinten am Rumpf herausgeführt.

So zusammengebaut habe noch die Ruder nach der Anleitung, die im Internet herunterladbar ist, eingestellt. Abschließend habe ich nochmals den Schwerpunkt korrigiert. Der Akku-Schlitten ist dafür klasse geeignet.

Gewichtskontrolle

Wird das vom Hersteller angegebene Gewicht getroffen? Hier die einzelnen Komponenten:

Gewicht der Komponenten

| Bauteil | Gewicht in [g] |

| Rumpf (lackiert), 10x6" Luftschraube | 128 |

| Motor mit Kabel | 51,90 |

| Regler mit Kabel | 4,45 |

| UnisensE mit Kabel | 11,75 |

| Empfänger | 15 |

| Batterie mit Kabel und Halter | 45 |

| Tragfläche links | 110 |

| Tragfläche rechts | 109,4 |

| Stecksystem f. Tragflächen | 4,5 |

In Summe ergibt sich ein Abfluggewicht von 480g. Punktlandung!

Hier die obligatorische Eckdaten-Tabelle meiner Taser:

| gemeinsam | 10x6" Luftschraube | 13x6,5" Luftschraube | ||

| Spannweite | 2003 (Messung) 2000 (Anleitung) | x | x | mm |

| V-Form | 8° (Carbon-Winkel) 7° (Anleitung) | x | x | |

| Länge | 980 | x | x | mm |

| Leergewicht | 437 | x | x | g |

| Gewicht Luftschraube | x | 8,8 |

16,5 |

g |

| Abfluggewicht | x | 480 | 490 | g |

| Akku | Wellpower 2s 800mAh 20C | x | x | |

| Motor | AXI 2212/26 | x | x | |

| Regler | YGE12S | x | x | |

| Luftschraube | x | Aeronaut 10x6 | Aeronaut 13x6,5 | |

| Empfänger | Jeti Duplex 8 2.4Ex | x | x | |

| Servos | Dymond D47 | x | x | |

|

Motorlaufzeit |

x | 7 | 3 | Minuten |

| Standschub | x | 350 |

710 |

g |

| Strom (Vollast) | x |

5,45 (Durchschnitt/Stand) |

|

A |

| Leistung (Vollast) | 38 (Schnitt, Flug) (Spannungslage 7,1V) |

68 (Schnitt, Flug) (Spannungslage 6,88V) |

W | |

| Steigleistung | x | 3,2 (5 Steigflüge, 1Tag) | 5,1 (9 Steigflüge, 2 Tage) ca. 50% Steigwinkel |

m/s |

| Gleitleistung | x | 0,71..0,86 |

0,7..0,8 |

m/s |

| Gleitleistung Butterfly | 5,4?? Fehlmessung?? | 3,6..4,3 | m/s | |

| Drehzahl | x |

6172 (Durchschnitt/Stand) |

5027 (Schnitt, Flug) 5815 (Max, Flug) |

U/min |

| Höhe/Kapazität | 1,99 |

1,43 |

m/mAh | |

| Höhe/Energie | 4,65 |

3,48 |

m/Wmin | |

| Geschwindigkeit |

x |

Min: 14,4 (Strömungsabriss) |

Min: 11

|

km/h |

| Fläche | 28,03 | x | x | dm^2 |

| Flächenbelastung | x | 17,12 |

17,48 |

g/dm^2 |

Mit der kleinen Luftschraube ist es manchmal ganz schön mühsam, auf Höhe zu kommen. Es geht, macht aber speziell bei Wind keinen Spaß (leichte Ausstiegshilfe). Mit der größeren Luftschraube kann die Taser gezielt auf eine gewünschte Ausgangshöhe gebracht werden - unabhängig von Wind und Luftschichten. Ich habe mich für die letztere Variante entschieden. Erkauft wird die bessere Steigfähigkeit durch eine Halbierung der Motorlaufzeit und einer etwas schlechteren Effizienz. Eine Akkuladung reicht bei der kleinen Luftschraube für rund 6 Aufstiege, bei der großen Luftschraube sind es 4,5. Bei dem guten Thermikverhalten reicht aber letzteres.

Erstflug

Am 19.05.2013 8:00 war dann der echten Maiden-Flug. Es war ein perfektes Wetter (Windstille, wolkenfreier Himmel).

Das Höhenruder mußte beim Motorlauf auf Tiefe getrimmt weden, um ein übertriebenes Wegsteigen und anschließenden Aufbäumen mit Strömungsabriss zu verhindern. Nach der Korrektur flog die Taser schon perfekt. Mit eine Ursache dafür ist die von PCM gelieferten Einstellwerte für die Klappen. Mit der Basis fliegt die Taser ohne langes herumprobieren. Ein Sturzflug aus großer Höhe und der obligatorische Rückenflug zeigte dass EWD und Schwerpunt stimmte.

Die Butterfly-Stellung führte noch zu einem parabelförmigen Flug Richtung Boden. Hier mußte ich mit dem Mischer aufs Höhenruder korrigieren.

Die Taser fliegt fast schon spielerisch. Die Ruder wirken exakt. Der Flieger selbst macht einfach Freude.

Fazit:

Die Taser ist ein klasse Modell, gut konstruiert, mit geringem Verbesserungspotential (Schauben, Tragflächenbefestigung). Die Ausführung des Zusammenbauservices ist vorbildlich und lässt keine Wünsche offenl.

Das Fliegen der Taser ist ein Tanz mit den Elementen und hat suchtpotential. In der letzten Zeit nehme ich eigentlich immer nur noch einen Flieger auf den Platz...