Hier ein kleiner Beitrag zum Thema alternatives Löten. In der letzten Zeit habe ich immer wieder Bauteile in der Hand gehabt, die sich mit dem normalen Lötkolben schlecht löten ließen. Experimente mit Lötpaste und einem Heißluftföhn (Steinelt) führten zwar zum Erfolg, waren aber für die Bauteile und mich sehr stressig. Hier eine Methode, die an professionelle Fertigungstechniken angelehnt ist: das Reflow-Löten.

Dazu gibt es bei der Firma PCB-POOL (www.pcbpool.com) im Elektronik-Shop Bereich einen Reflow-Controller. Dieser kann in einem herkömmlichen Pizza-Backofen die Temperatur so steuern, dass am Schluß eine gelötete Leiterplatte heraus kommt. Die passende Lötpaste hat der Shop auch.

Motiviert durch die letzten Erfahrungen mit Bauteilformen habe ich mir so einen Controller gekauft. Den passenden Ofen hatte ich ohnehin schon für das Tiefziehen von kleinen Plastikteilen.

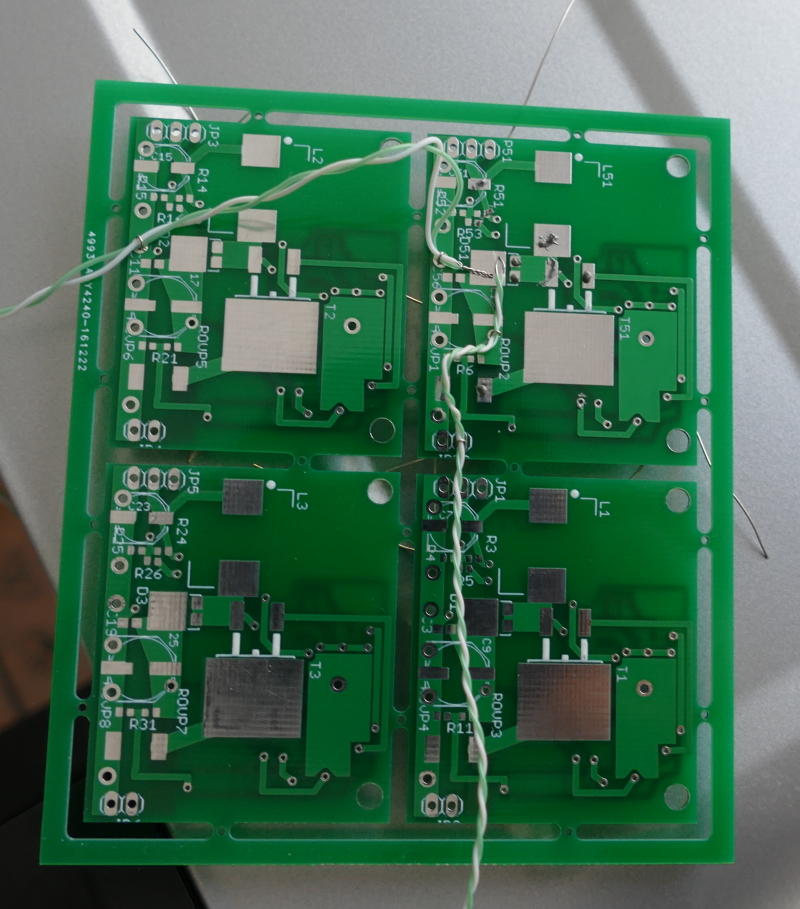

Der Controller muss die Heizcharakteristik des Ofens zuerst einmal lernen. Dazu sieht die Anleitung vor, dass man eine Leiterplatte so mit einem Thermofühler versieht, dass der Controller während des Heizens die Oberflächentemperatur der Leiterplatte messen kann. Außerdem habe ich ein paar unterschiedlich große Pastenkleckse auf die Platine gebracht, um das Aufschmelzen des Lots begutachten zu können.

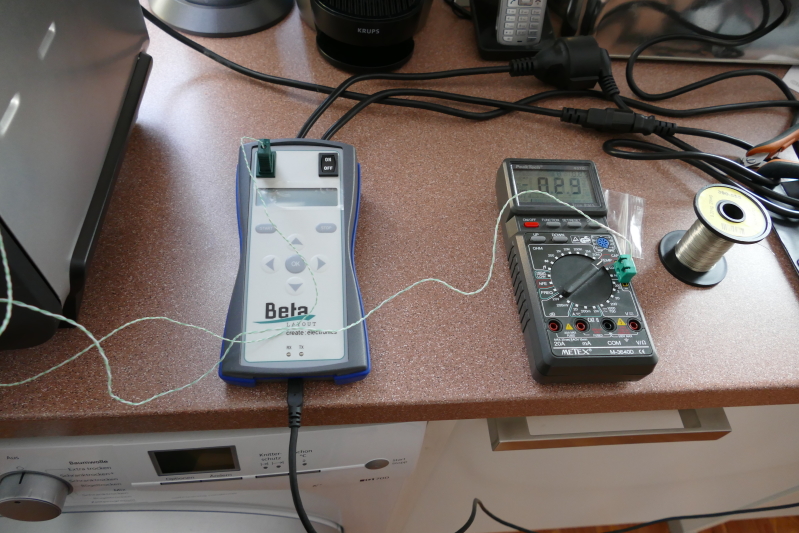

Den zweiten Messfühler habe ich an ein Temperaturmessgerät angeschlossen, um gleich einmal die Temperaturmessung zu prüfen.

Der Ofen ist bereit für den ersten Lauf.

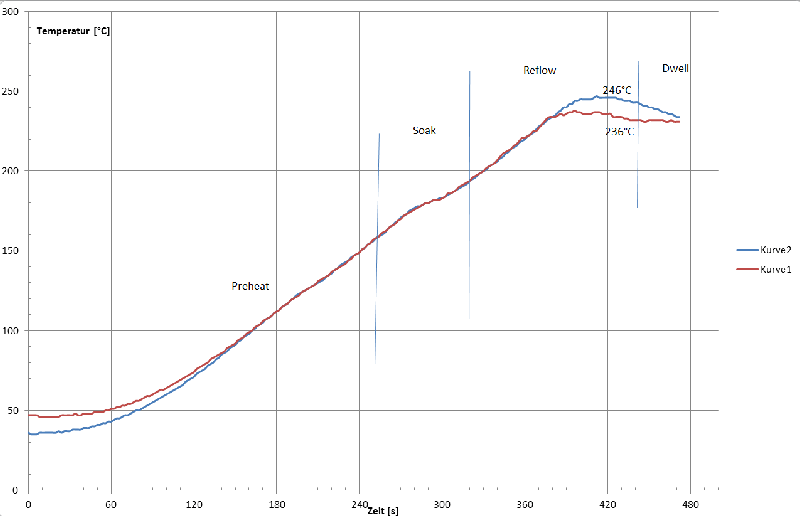

Die erste Heizkurve war mir etwas zu kalt. Im zweiten Lauf (blaue Kurve) habe ich die Löttemperatur etwas angehoben.

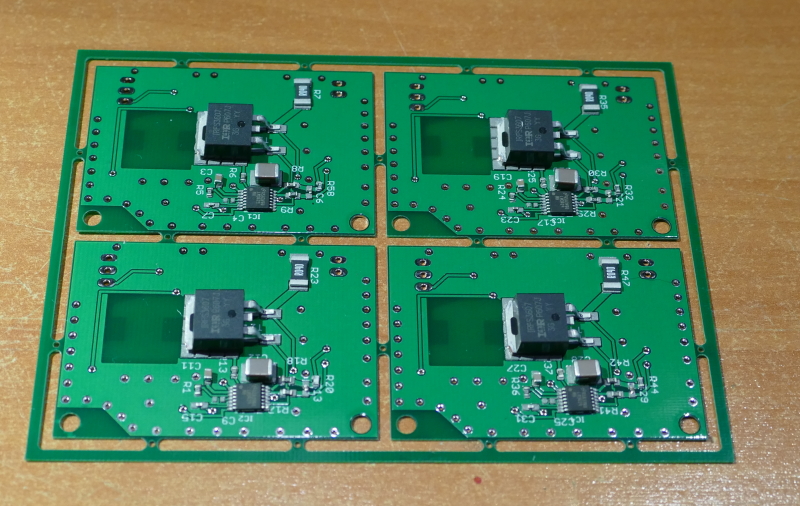

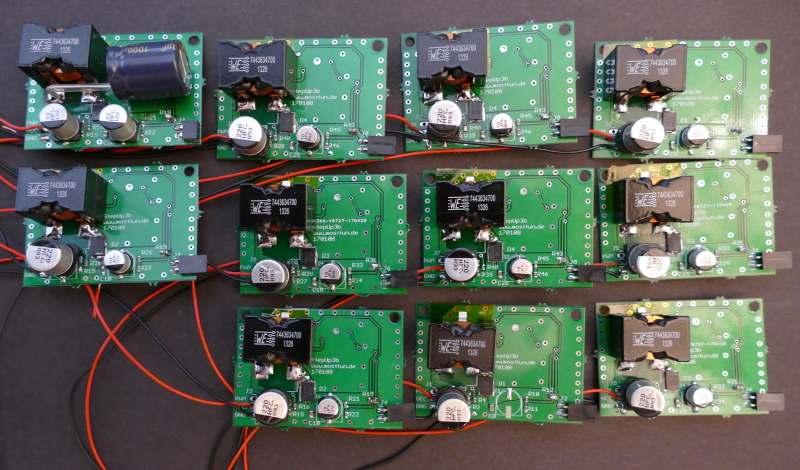

Nach dem anlernen des Controllers habe ich nun meine StepUp3b-Platine als erste Reflow-Platinenserie vorgesehen.

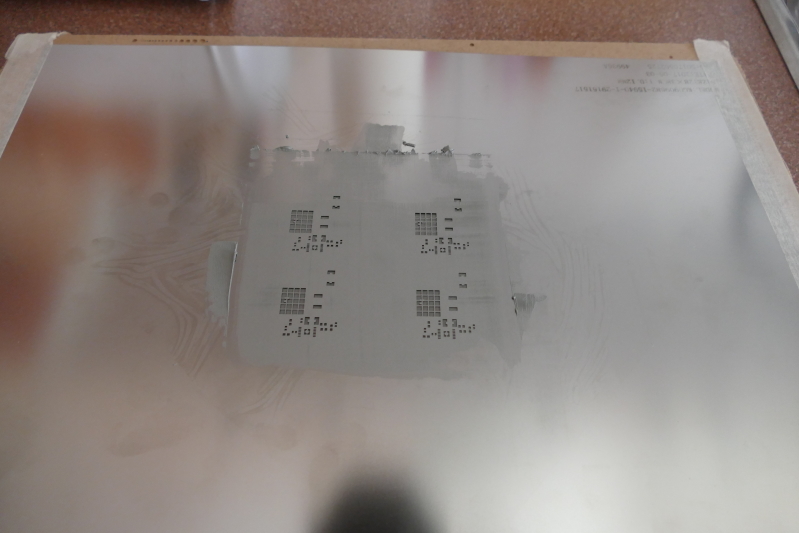

Hier sieht man die Pastenschablone. Die ist mit einem Klebeband (Scharnier) mit einer Unterlage fest verbunden. Ich habe den Platinennutzen so lange verschoben und gedreht, bis alle Lötpads mit den Löchern in der Schablone übereinstimmten. Dann habe ich Platinenreste so mit Uhu-Hart auf die Unterlage geklebt, dass ein Anschlag für den Nutzen entsteht. Damit kann ich die Platine wechseln, ohne dass die genaue Position verändert wird. Die Platinenreste müssen die gleiche Dicke wie der Nutzen haben.

Nach dem Trocknen des Uhu-Hart-Klebers konnte ich loslegen.

Vor der Verarbeitung muss die Lotpaste ordentlich gerührt werden. Handschuhe sind empfehlenswert.

Die Schablone (Pastenmaske) wird über den Platinen-Nutzen geschwenkt. Auf die Schablone wird auf einer Längsseite eine dicke Wurst aus Lotpaste aufgebracht. Die Wurst muss dabei über die ganze Länge des Platinen-Nutzens gehen. Mit einem Rakel (hier eine Spachtel) wird nun die Wurst langsam über die Öffnungen der Schablone gerakelt.

Dabei ist Übung erforderlich. Das Rakeln darf nur einmal in eine Richtung erfolgen.

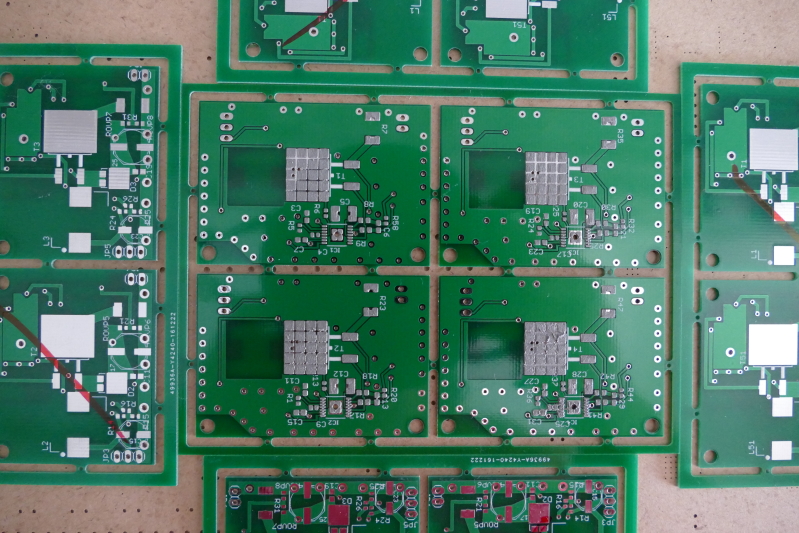

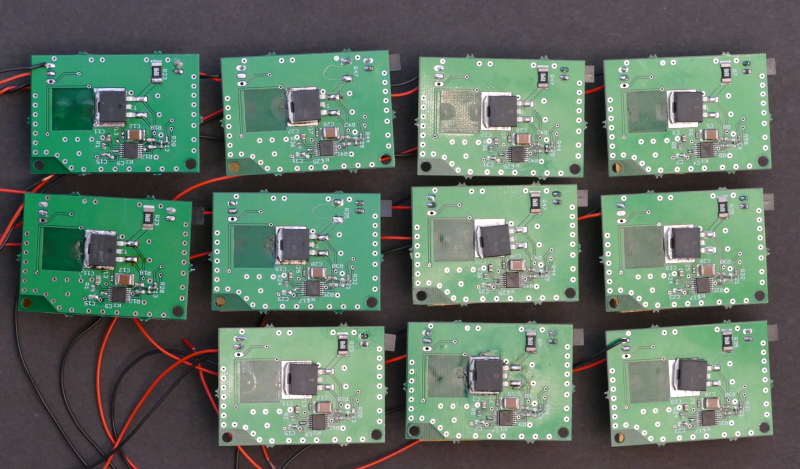

Auf dem folgenden Bild sieht man das Resultat. Die linke obere Platine ist perfekt bedruckt worden. Besonders schlecht (unscharf) dagegen die untere rechte Platine. Besonders ersichtlich ist dies bei dem IC. Allerdings werden viele schlechte Pasten-Applikationen beim Löten wieder von selbst korrigiert.

Nun werden die Bauteile mit einer Spitzpinzette auf die Platine bestückt. Dabei müssen die Bauteile auf der Paste aufliegen. Ein Eindrücken in die Paste ist nicht erforderlich.

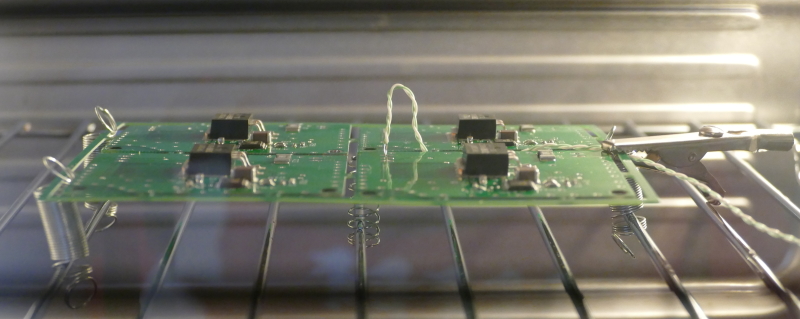

Und ab in den Ofen...

Aus Foren habe ich entnommen, dass die Gitterrost-Stäbe eine andere Temperatur haben wie die umgebende Luft. Deshalb beeinträchtigen sie die Lötergebnisse negativ. Um das Problem zu umgehen habe ich aus einem Federsortiment fünf Federn an den Rosten so befestigt, dass sie die Platine tragen. Die fünfte Feder unterstützt die Leiterplatte in der Mitte, da meine Leiterplatte 0,6mm dick ist und zum Verformen neigt.

Auf dem Bild wird gerade "gesoakt", d.h. das Flussmittel wird aktiviert und gast aus. Das benötigt etwas Zeit.

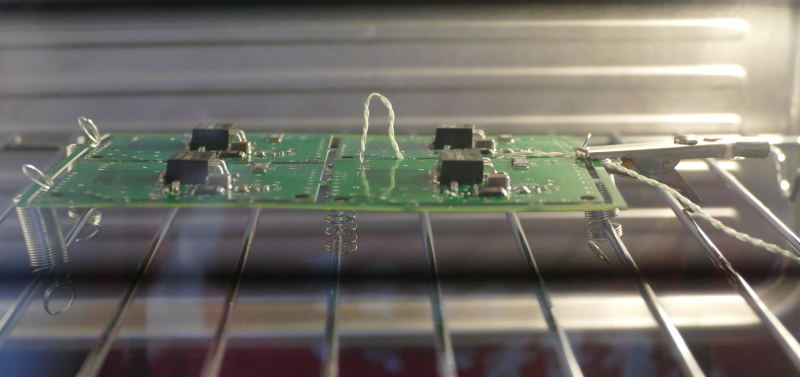

Nun kommt der eigentliche Lötprozess. Erkennbar ist der daran, dass die Kanten nun etwas silbrig glänzen.

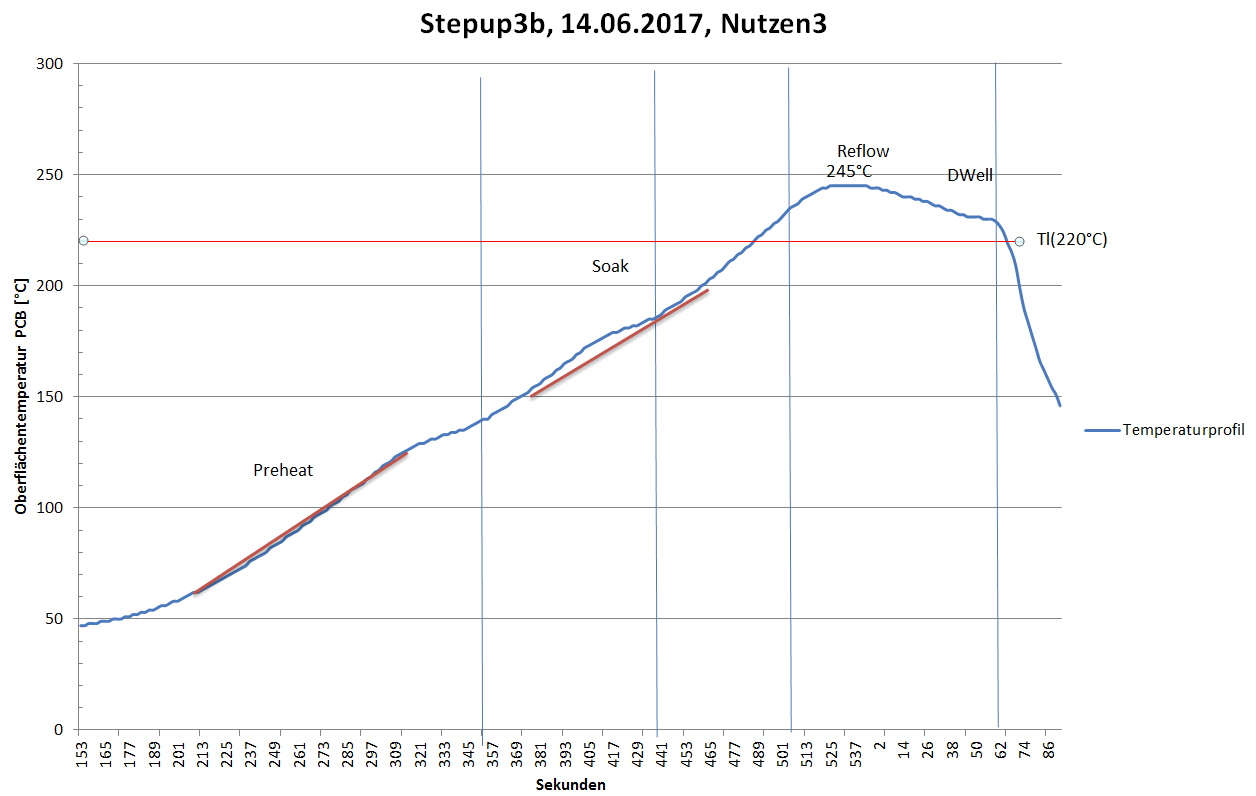

Der Controller kann in Verbindung mit einem PC/Laptop die gefahrene Temperaturkurve ausgeben. Die kann dann in Excel als Kurve verarbeitet werden. Hier die Kurve von meiner Platine.

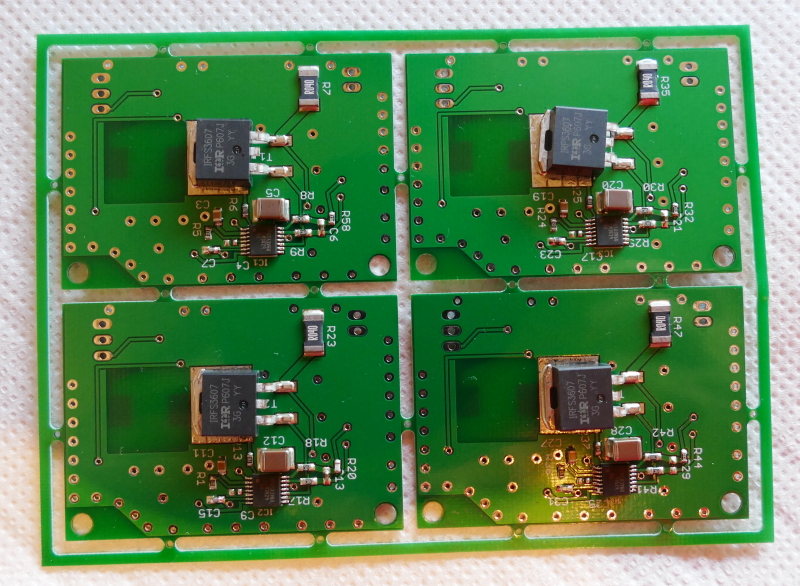

Und hier das Ergebnis. Links oben ist beim Löten der Transistor verrutscht. Vermutlich beim Soak-Vorgang. So etwas gibt es in der professionellen Fertigung auch, jedoch nicht so ausgeprägt.

Die Platine rechts unten hat am IC zwei Schlüsse, die mit einer Entlötsauglitze korrigiert werden müssen. Das ist das Resultat des unscharfen Pastendrucks.

Ebenfalls erkennbar auf der rechten unteren Platine ist ein "Tombstone" rechts neben dem IC. Dabei steht ein SMD-Bauteil senkrecht auf, weil beim Löten die Oberflächenspannung des einen Lötpads sehr groß gegenüber des anderen war. Dabei steht dann das Bauteil auf.

Hier 10 Platinen meines StepUp3b-Reglers. Um es vorweg zu nehmen: Nach dem entfernen der oben genannten Brücken und das Korrigieren der Tombstones lief jeder Regler auf Anhieb problemlos. Die Seite mit der Spule habe ich noch mit Hand gelötet.