Nach langer Suche habe ich mich entschlossen - wider besseren Wissens - einen Holzbausatz zu kaufen. Derzeit sind auf dem Markt einige Tigercats zu kaufen. Am einfachsten wäre die FMS Tigercat mit 1700mm Spannweite gewesen, mit gut 500 EUR sehr günstig, da alles dabei. Abgeschreckt hat mich aber das Gewicht.

Da waren es wieder 5kg auf der Wage, und das in Schaum. Da hatte ich so meine Erfahrung mit meiner Corsair. Die will wie ein rohes Ei gelandet werden. Dann gibt es noch eine Tigercat von ESM, die hat 2m Spannweite und ist aus Holz. Feine Sache, wenn man den Platz hat, das Monster unter zu bekommen.

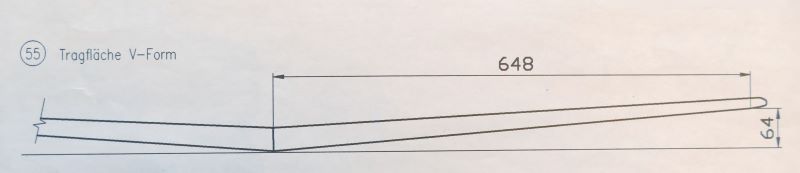

Die letzte Alternative war die Aeronaut Tigercat. Sie ist mit ca. 2kg angegeben. Ist relativ klein (Spannweite 1330mm) und genügsam, was Batterie und Antrieb angeht. Der Haken ist allerdings, das das Teil ein "Schnellbausatz" ist, d.h. die Tragflächen sind im Rohbau (Rippen) alle Endleisten müssen verschliffen werden und der Rumpf ist zwar aus GFK, aber vollkommen roh. Eigentlich eine Voraussetzung, die einen Kauf von meiner Seite immer verhindert hat.

Ein weiterer Wermutstropfen ist, dass die Tigercat kein Fahrwerk vorgesehen hat. Es wird auf den Gondeln gelandet, und die sind vorne aus ABS (Joghurtbecher). Das geht wohl nicht lange gut. In den Foren wird geschrieben, dass die ABS-Teile gleich beim Bau mit GFK verstärkt werden müssen. Was mich auch gestört hat, ist, dass der Motorspant am Rand der GFK-Gondel eingeklebt wird. Dort werden die Kreiselkräfte der Propeller eingespeist und beim Landen ist der Motor eine Bewegte Masse, dessen Stoß beim Aufsetzen über den Rand der Gondel (die sich durch das Aufsetzen wohl auch leicht staucht), in zwei dünne Pappelsperrholzstreifen in die Fläche eingespeist wird. Vor meinem geistigen Auge habe ich da schon Risse in der Gondel und Ermüdungsbrüche an der Klebstelle zum Motorspant vor mir gesehen.

Doch der Reihe nach. Allein die Anleitung hat mir die Vögel raus gehauen. Die ersten Seiten habe ich nicht ansatzweise verstanden, was zu tun ist. Das liegt daran, dass der Bausatz wohl in den 80ern entstanden ist. Das bedeutet, keine Bilder öder Fotos, der Text ist sehr knapp gehalten und ein einseitiger Bauplan ist alles, was den Teilen beiliegt.

Zum Glück hat sich Stefan in unserem Verein angeboten, mich beim Bau zu unterstützen.

Die Tragflächen

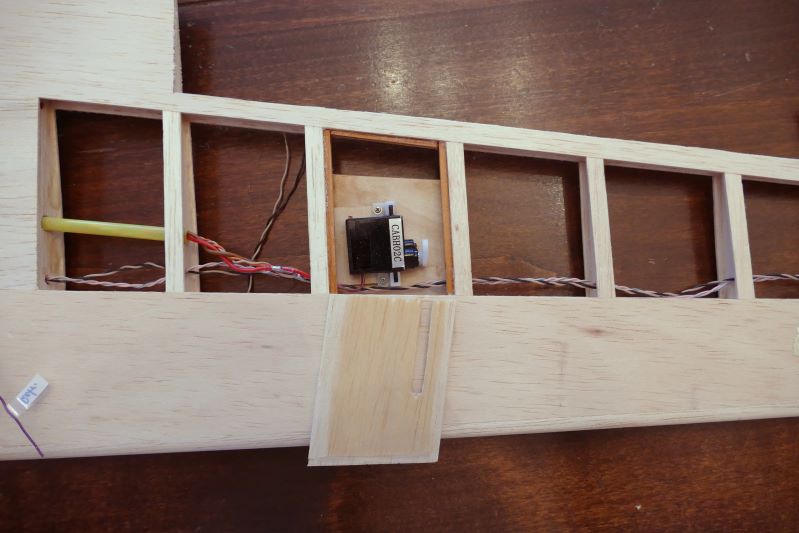

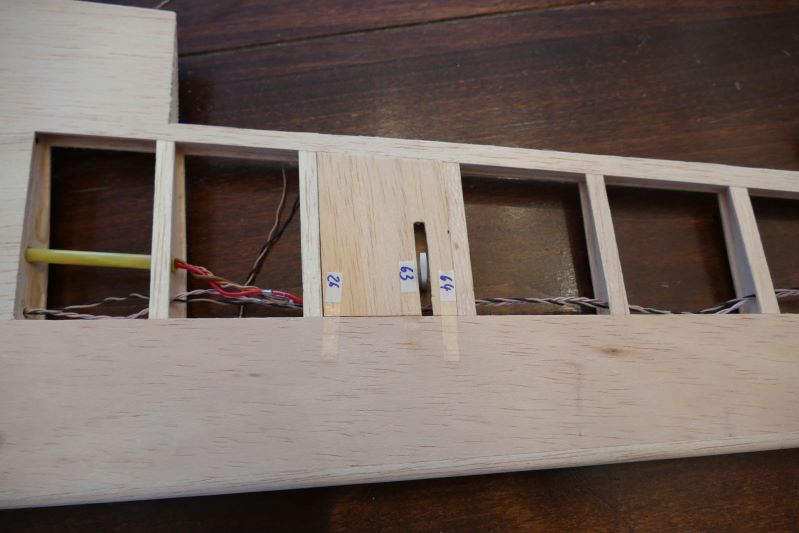

Nach der Anleitung beginnt man mit den Tragflächen. Die Querruder müssen herausgetrennt werden, die Servos müssen irgendwie eingebaut und verkleidet werden. Dann kommen noch Kabel in die Tragflächen. Das ist besonders lustig, denn in die Rohbau-Flächen wurden mit Strohhalmen als Kabelkanäle eingebaut. Für meine Belange viel zu eng. Zum "Glück" wickelt sich der Strohhalm beim Aufbohren um den Bohrer und wird herausgerissen.

Während meiner Arbeit bin ich immer wieder durch die Beplankung gekracht - aller Vorsicht zum Trotz.

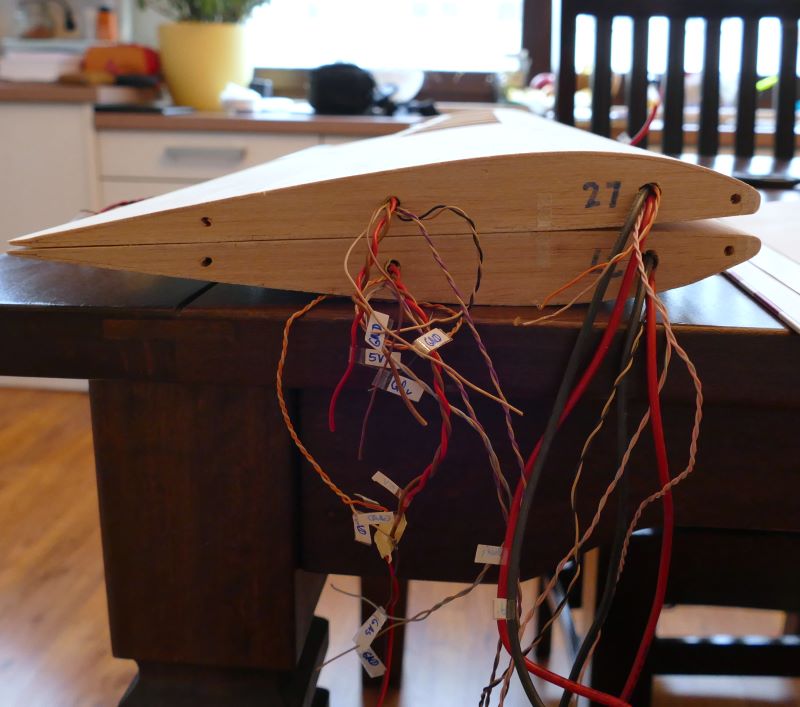

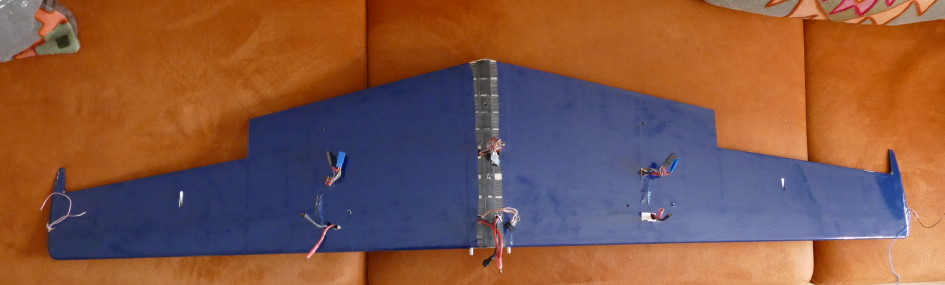

Sind beide Flächen so weit vorbereitet, müssen sie miteinander verklebt werden - was aber nicht geht, dann an der Flächenwurzel kommen ja die ganzen Kabel raus. Also alle Kabel noch einmal verlegt, so dass sie nach unten heraus kommen.

Ich war richtig Stolz, die beiden Flächen nahezu unfallfrei aneinander geklebt zu haben.

Stefan hat mir dann die Flächen mit Folie überzogen.

Das Fahrwerk

Wie bitte? Richtig, die Aeronaut Tigercat hat kein Fahrwerk. Aber wenn ich mir schon die Arbeit mache, dann soll der Flieger auch Räder haben.

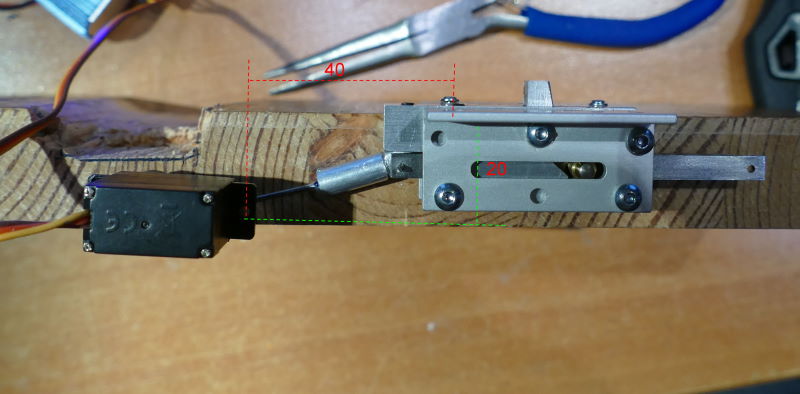

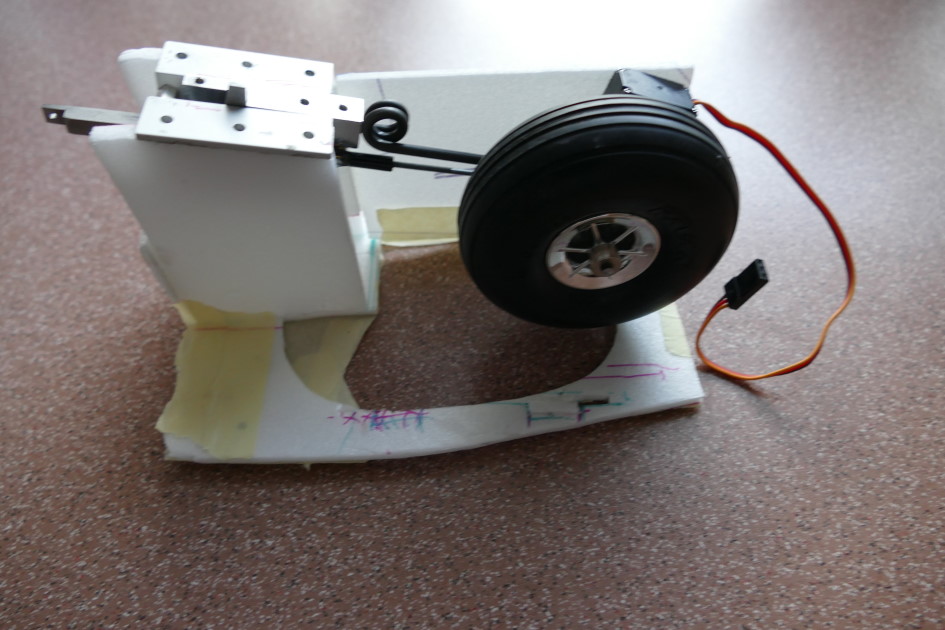

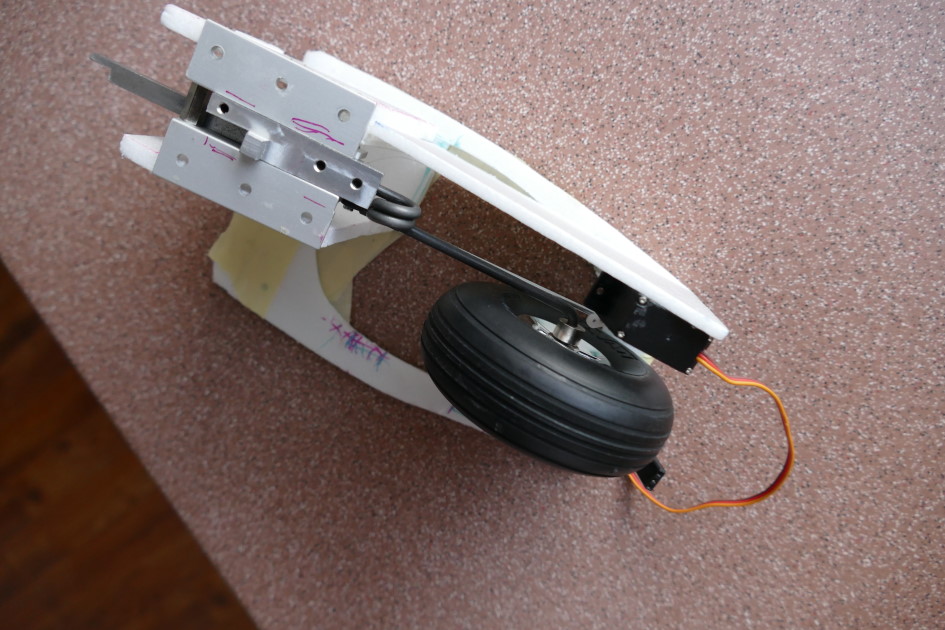

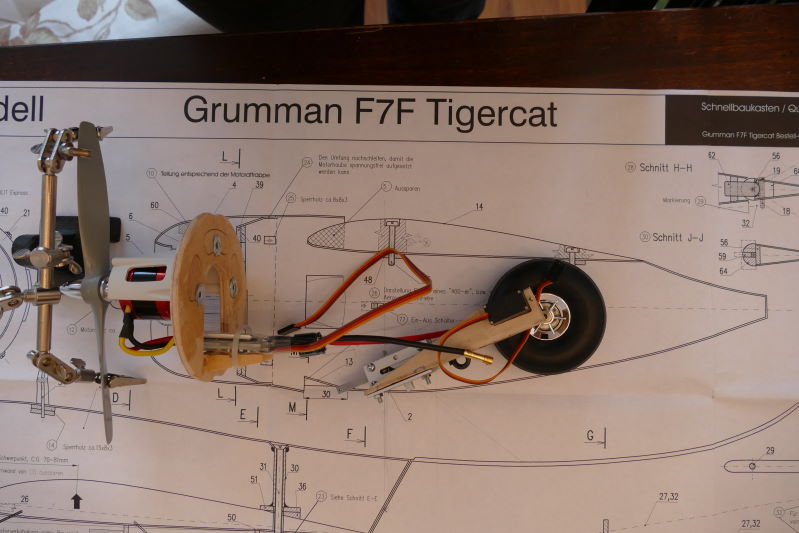

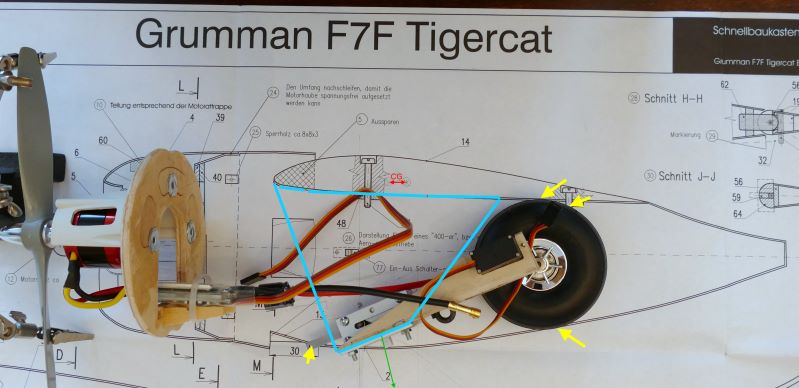

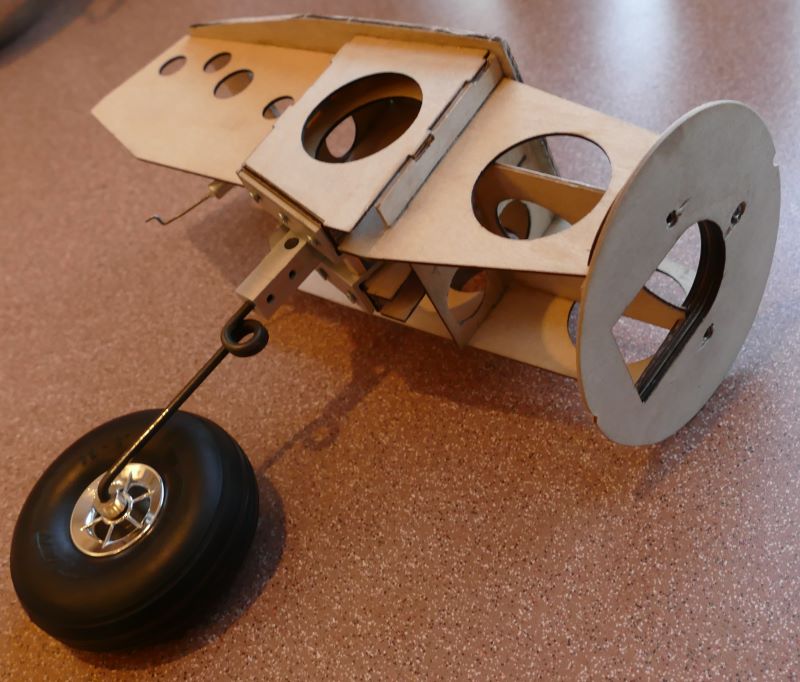

Wieder ein Novum. Ich habe "alte" Einziehfahrwerke von www.einziehfahrwerk.de genommen. Die sind mechanisch robust, brauchen aber für die Funktion ein Servo, das auch noch kreativ mit dem Fahrwerk verbunden werden muss. Ich habe erst einmal das Ganze auf ein Brett geschraubt, um Erfahrung zu sammeln.

Dann kam der erste Prototyp - 100% Funktionalität, aber nicht sinnvoll integrierbar.

So dachte ich, könnte das Hauptfahrwerk aussehen. Aber weit gefehlt.

Der Antrieb

Eine gute Frage. Eigentlich werden in die Tigercat zwei 400er Bürstenmotoren eingebaut - aber in der Brushlesszeit?

Ich habe nach einigen Setup-Betrachtungen folgendes Setup genommen:

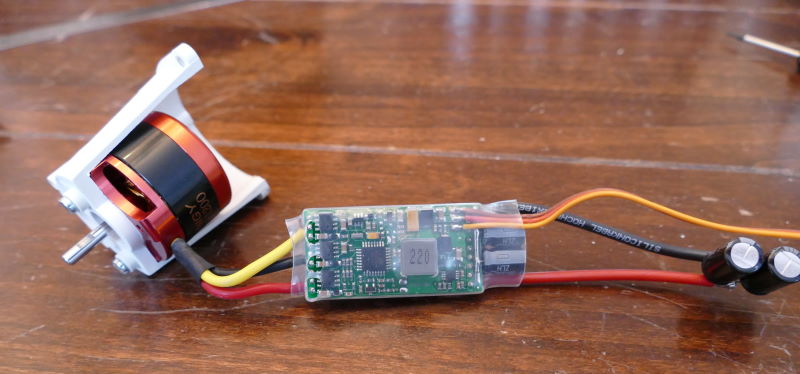

- 2x Turnigy 3632 Brushless Motor 1200KV

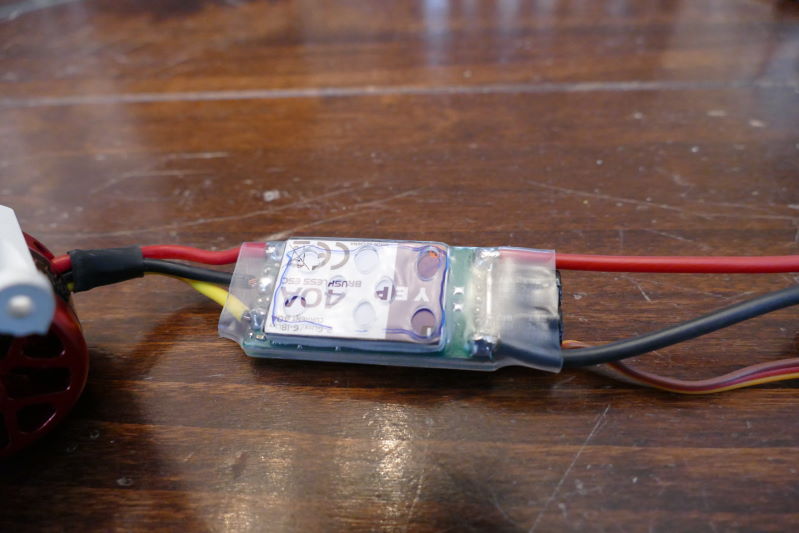

- 2x Hobbyking YEP 40A (2 ~ 6S) SBEC Brushless Drehzahlregler

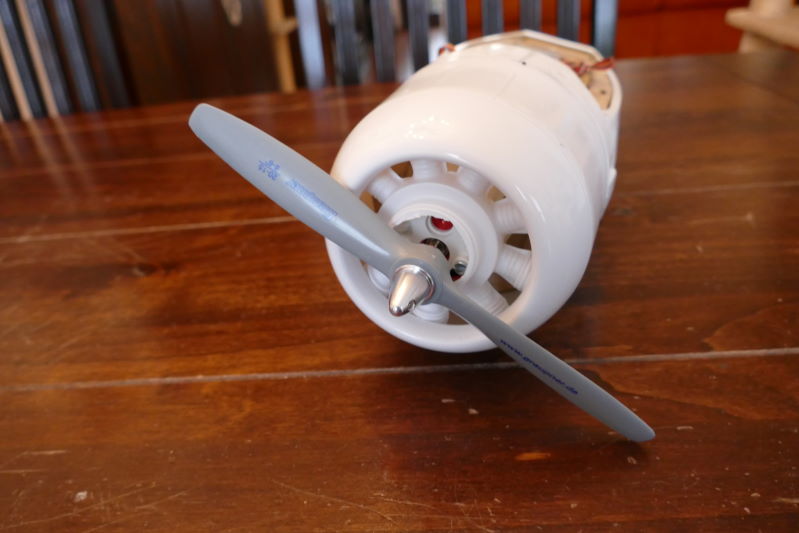

- 2x Graupner 8x6 Luftschraube, je 1x links- und 1x rechtsdrehend

- 1x Wellpower 4s 2600mAh Akku

Damit Errechnete Motorcalc einen Standschub von ca. 2700g und einen Stromverbrauch von 61A - gut handelbare Werte. Die Vollgas Flugzeit würde mit 2,5 Minuten allerdings recht kurz ausfallen - aber wer fliegt schon Vollgas. Alternativ habe ich noch einen 4s 5000mAh Akku vorgesehen, wenn das Flugverhalten es zulassen würde.

Die Regler werden noch etwas verbessert: kurze Kabel, gelöschter Schrumpfschlauch für mehr Luft.

Die Gondeln

Die GFK-Gondeln haben bei Aeronaut zwei Funktionen: sie halten die Motoren und dienen als Landekufe und leiten die Stöße in die Tragfläche ein.

Mein Umbau ändert alles.

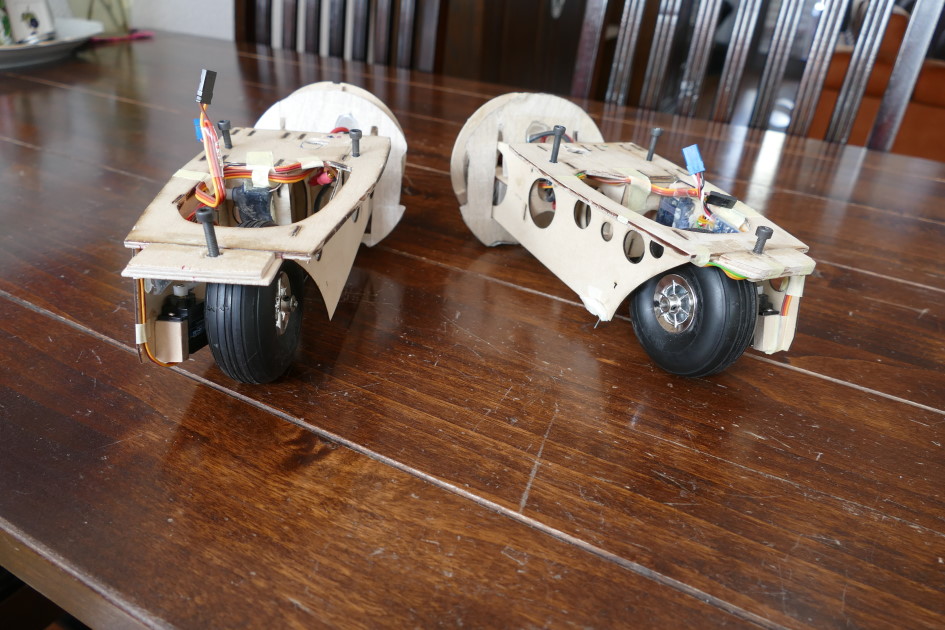

Die GFK-Gondeln sind nur noch Verkleidung.

Der Motor leitet über eine Sperrholzkonstruktion die Kraft direkt in die Fläche ein. Außerdem leitet die Konstruktion Stöße und Kräfte, die bei Start und Landung entstehen direkt in die Tragfläche ein.

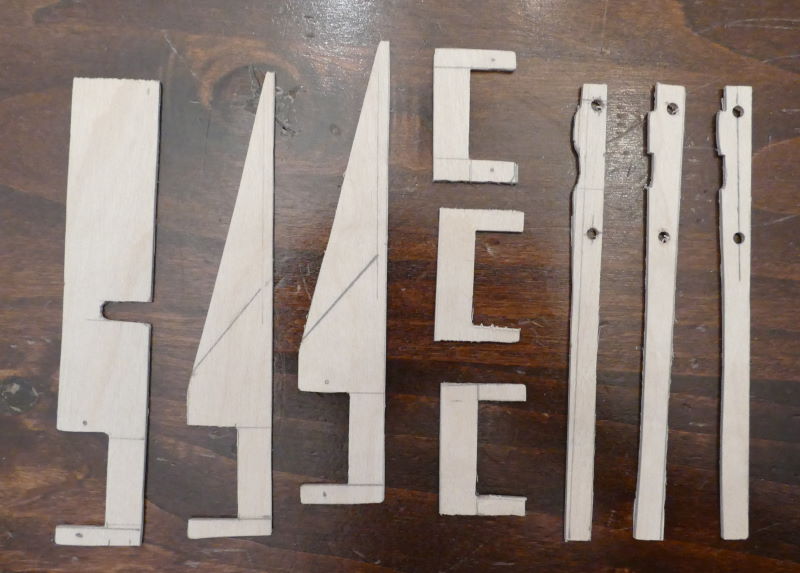

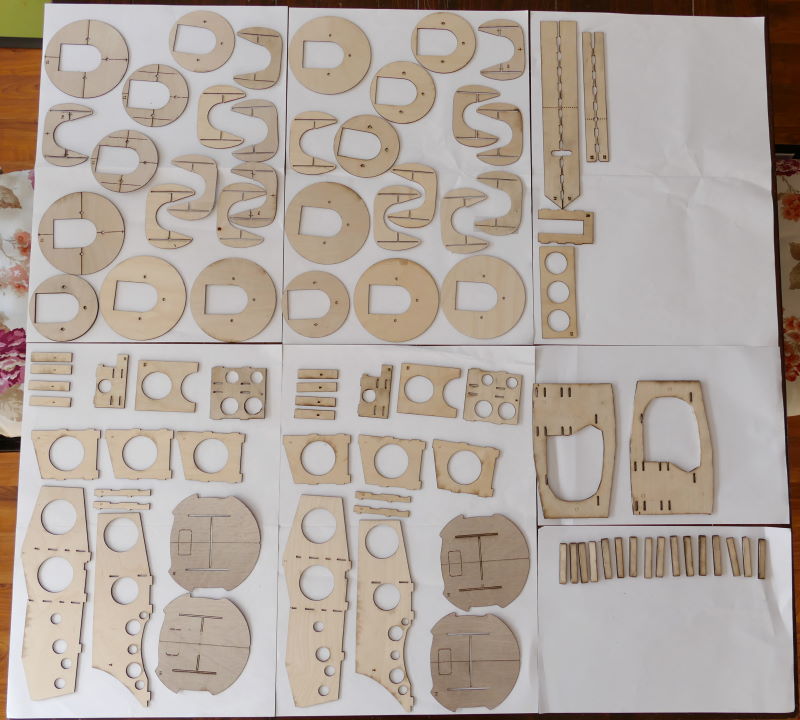

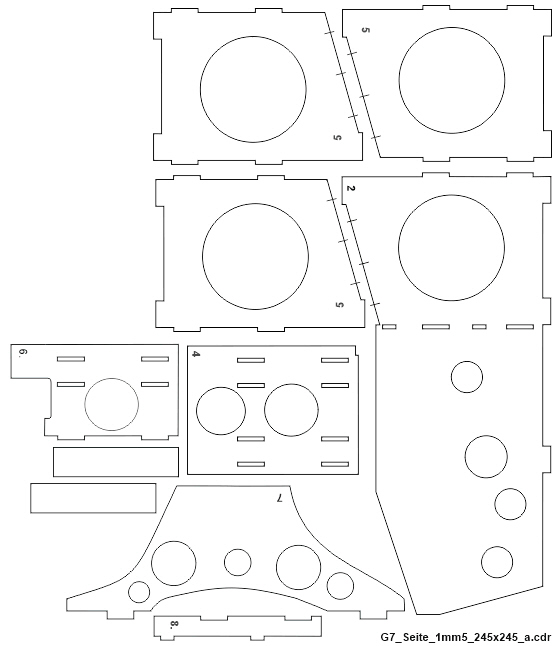

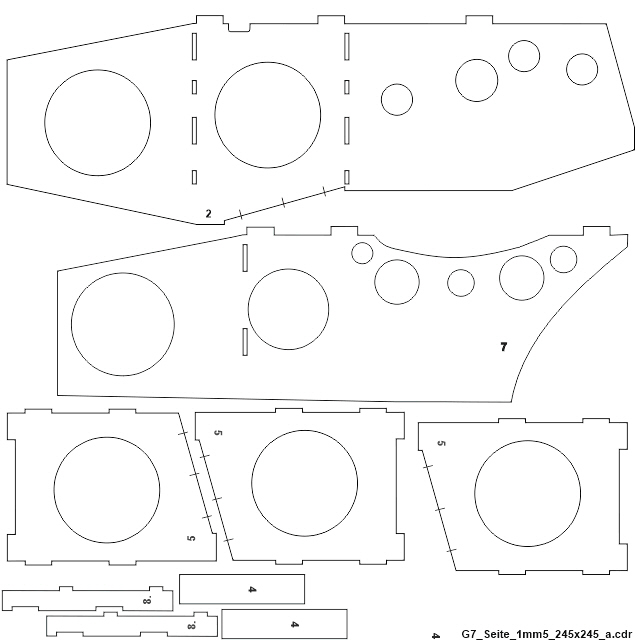

Dazu habe ich zuerst ein Konstrukt aus Depron gebaut (einfach zu verarbeiten) und als dieses einigermaßen passte, habe ich die Teile auf dem Flachbettscanner in den PC geholt, und die Konturen in Corel Draw nachgezeichnet. Dort entstehen auch die Verzapfungen und die Ausbrüche. Corel hat den Vorteil, dass alle Zeichnungen in der Form mit einem Lasercutter verarbeitet werden können und damit die Teile exakt ausgeschnitten werden können.

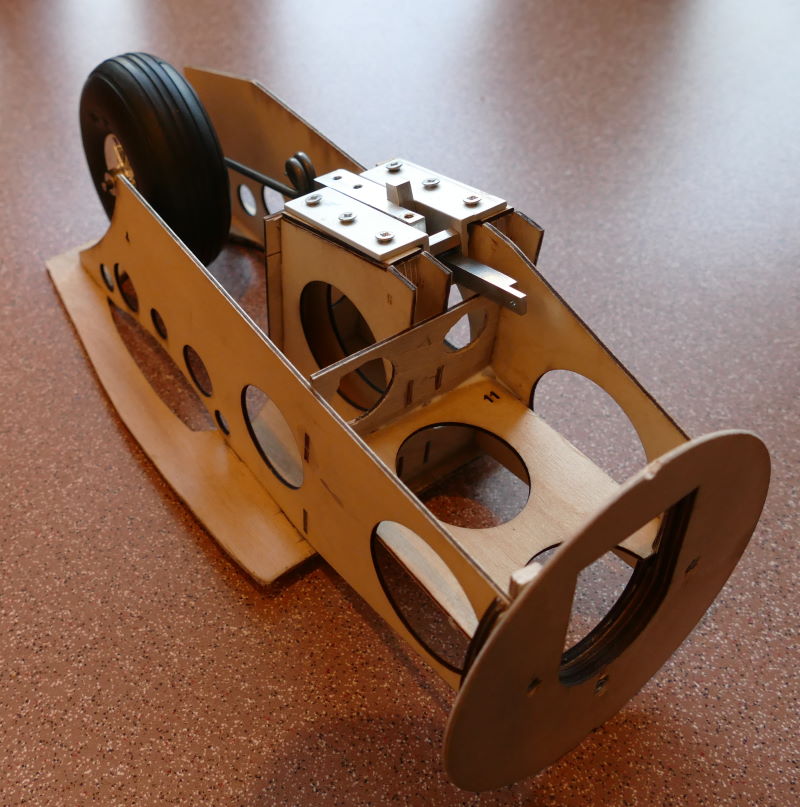

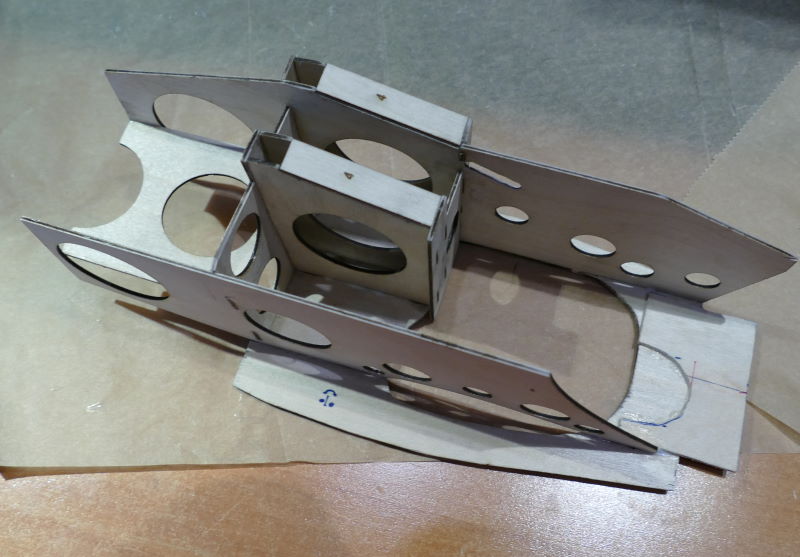

So sah der erste Prototyp der Konstruktion aus.

Daraus entstanden Teile die aus Holz gefertigt werden könnten:

Die Schwierigkeit alles muss in die Gondel passen, demontierbar sein und an die Tragfläche passen.

Erste Anprobe...

Da die Gondel keine gerade Fläche hat, muss selbst die Fahrwerksklappe konstruiert werden.

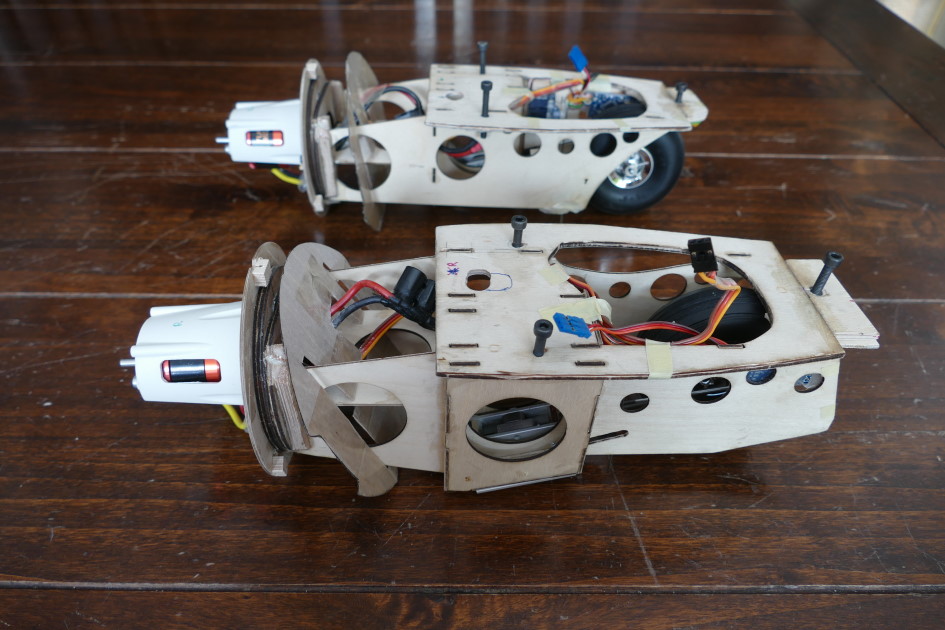

Hier alle Teile der beiden Gondeln. Die Teile sind überwiegend in 1,5mm Birkensperrholz gefertigt.

Die Windshots sind aus 0,4mm Sperrholz.

Die Teile passen exakt in und zueinander. Trotzdem habe ich insgesamt fünf Versionen gebaut, bis ich zufrieden war.

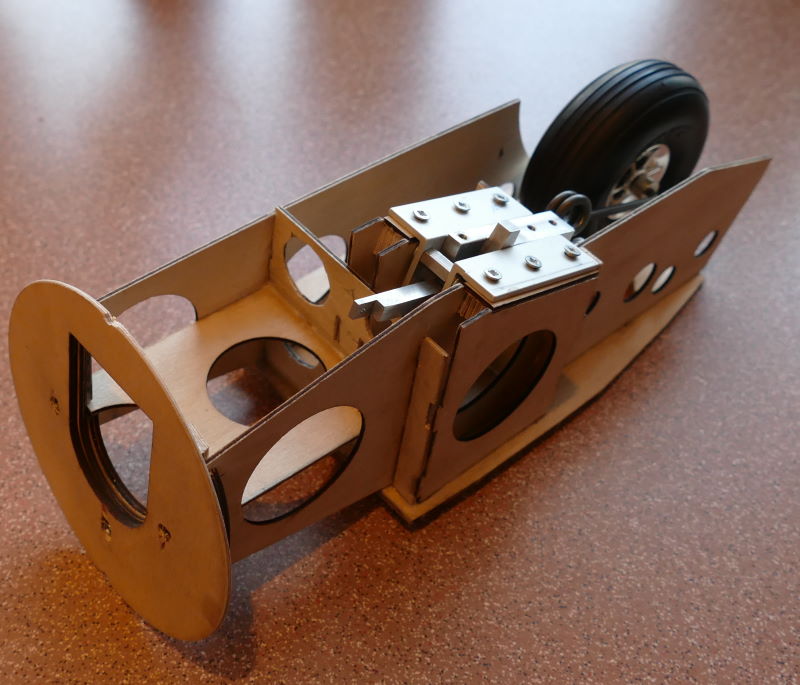

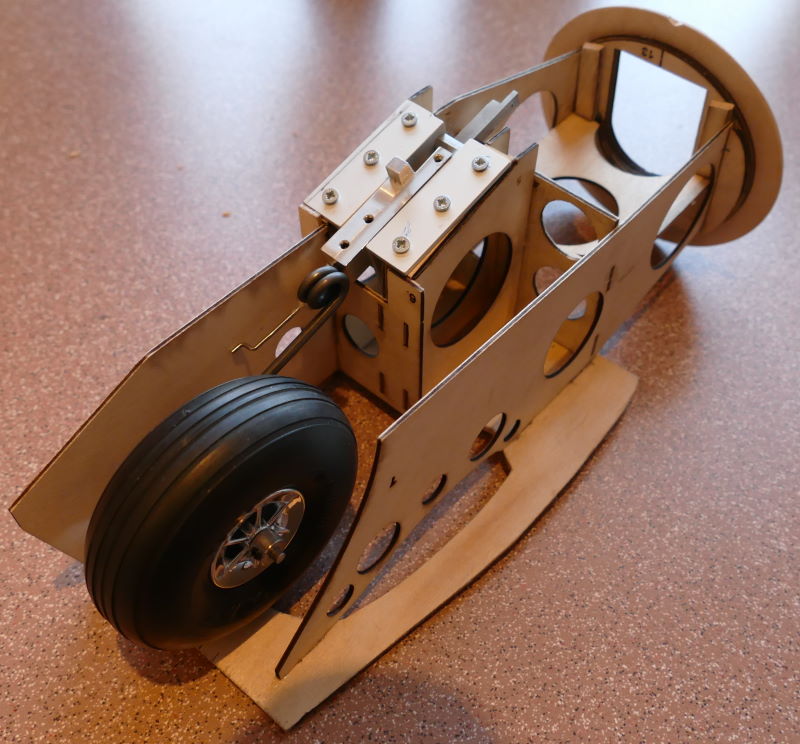

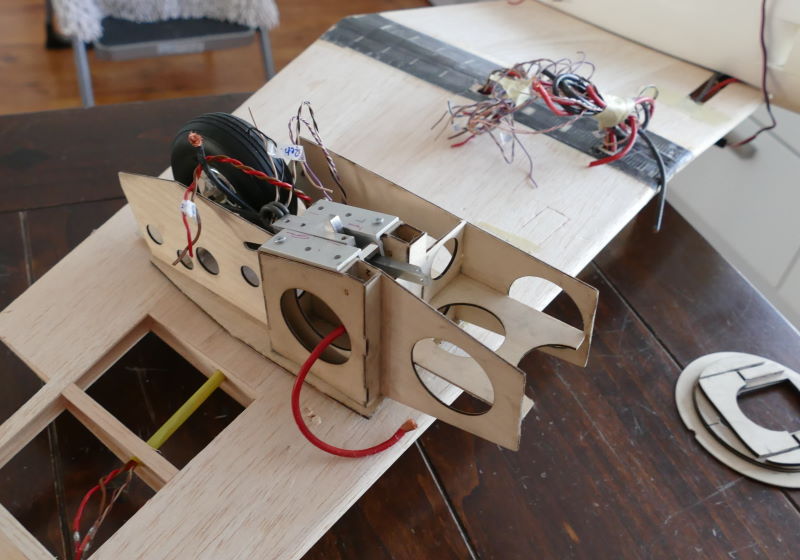

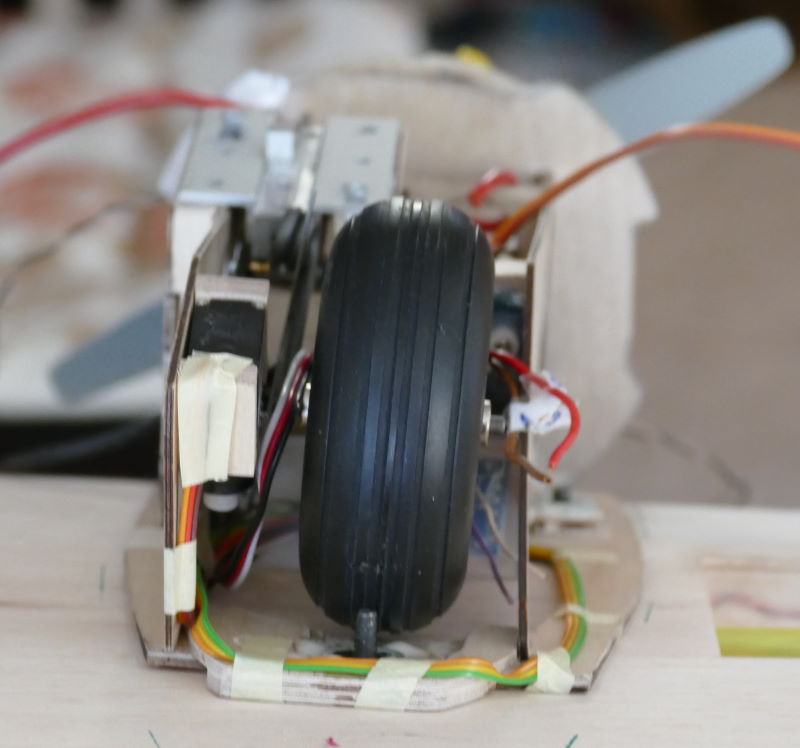

Hier der Zusammenbau.

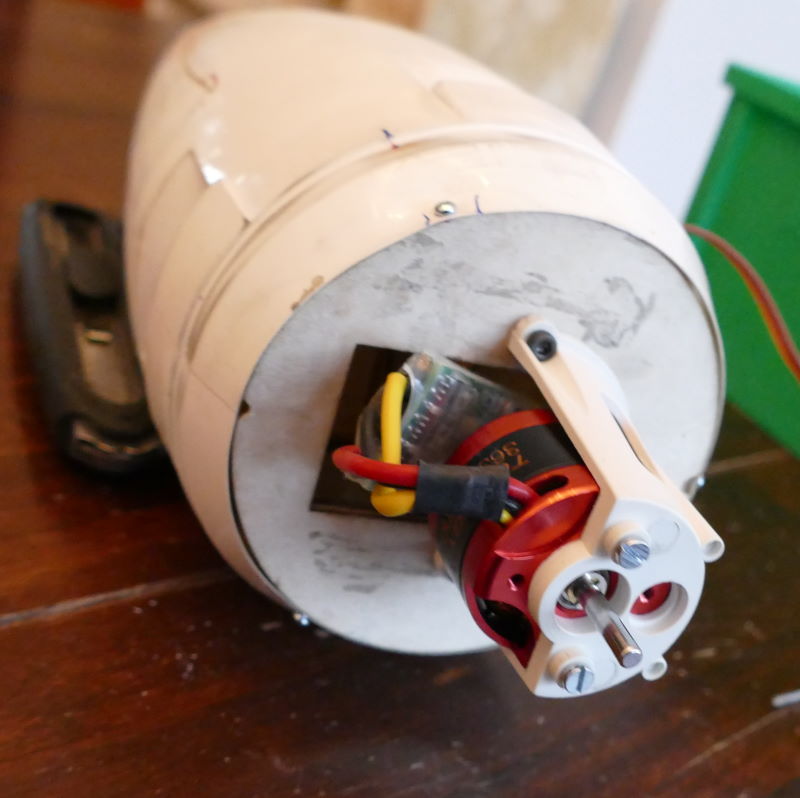

Der Motorspant scheint aufs erste etwas Überdimensioniert. Das ist er auch. Der Motorspant mit den Einschlagmuttern ist bei meiner Konstruktion schwimmend mit dem Rest verbunden. Dadurch kann der Fahrwerksträger spannungsfrei mit der Gondel und der Tragfläche montiert werden, und anschließend der Motorspant exakt (saugend) in die Öffnung der Gondel geschoben werden. Wenn alles auf den 10tel Millimeter ausgerichtet ist, wird der Motorspant in den Träger geklebt.

Die Tragflächenplatte ist aus 3mm Flugeugsperrholz.

Das Windschott leitet die Kühlluft vom Motor über die Auslasse.

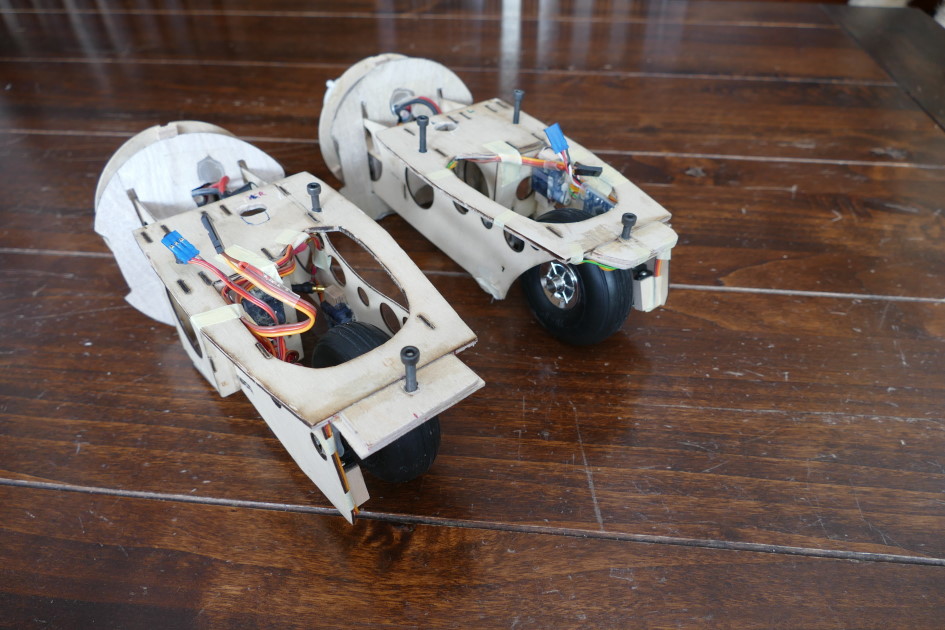

Das Fahrwerk und die beiden Klappen habe je ein Servo. Die drei Servos werden durch einen Arduino, der als Doorsequenzer arbeitet, gesteuert. Damit können die Klappen und das Timing exakt bestimmt werden.

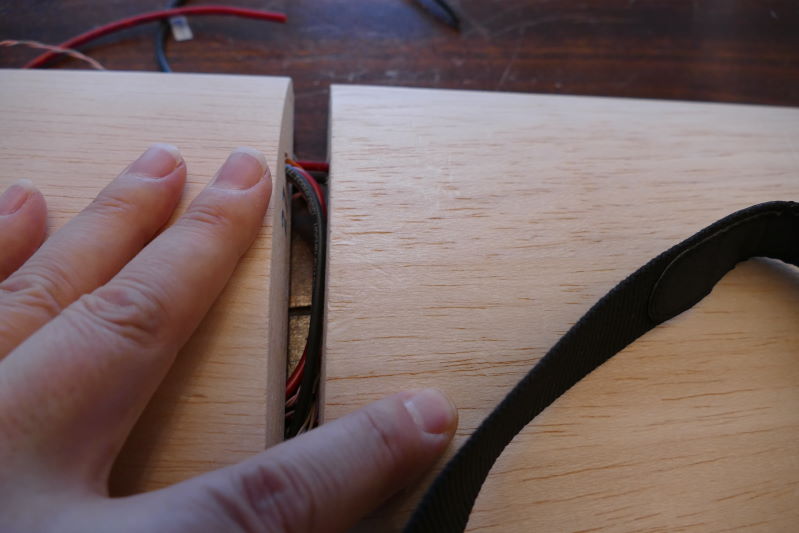

Auch hier ist nicht viel Luft.

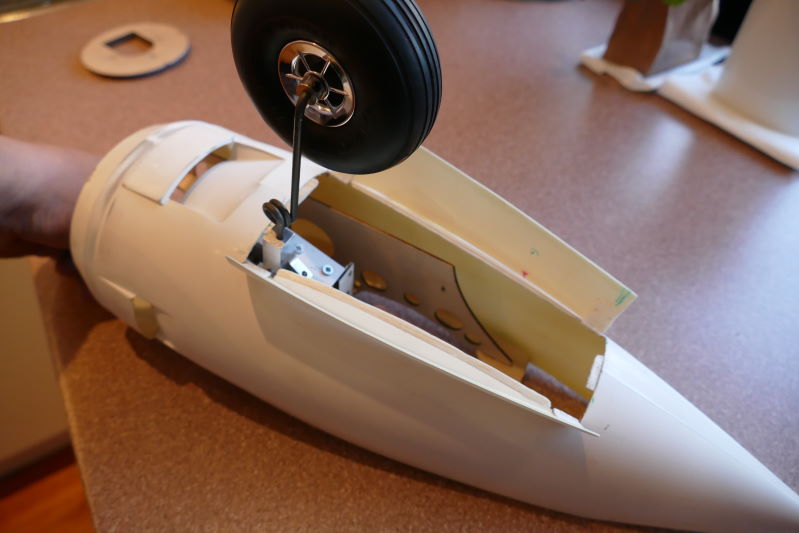

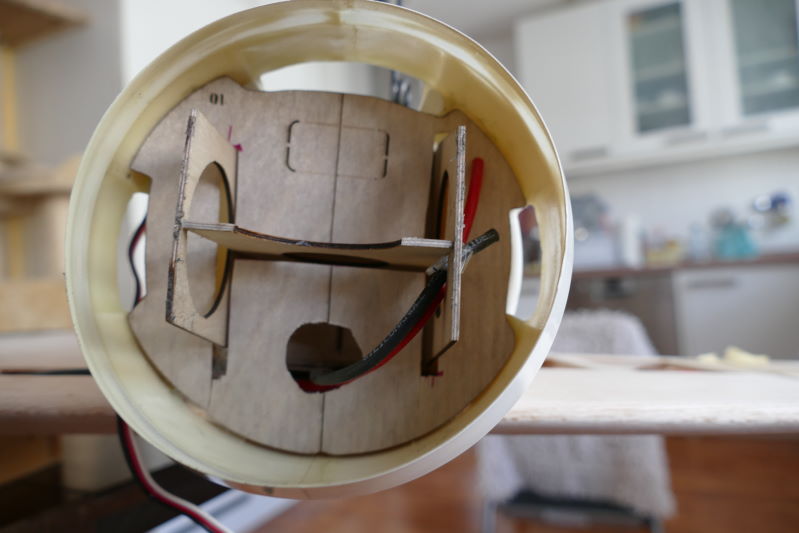

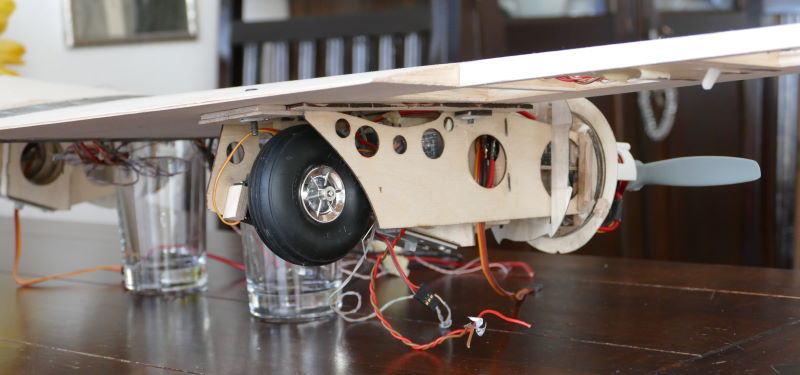

Dieses Bild zeigt, wie exakt der Motorspant in die Gondel passt. Am Rand werden die beiden Teile mit Schrauben verschraubt. Im Original wäre alles miteinander verklebt worden. Eine Wartung wäre damit ausgeschlossen.

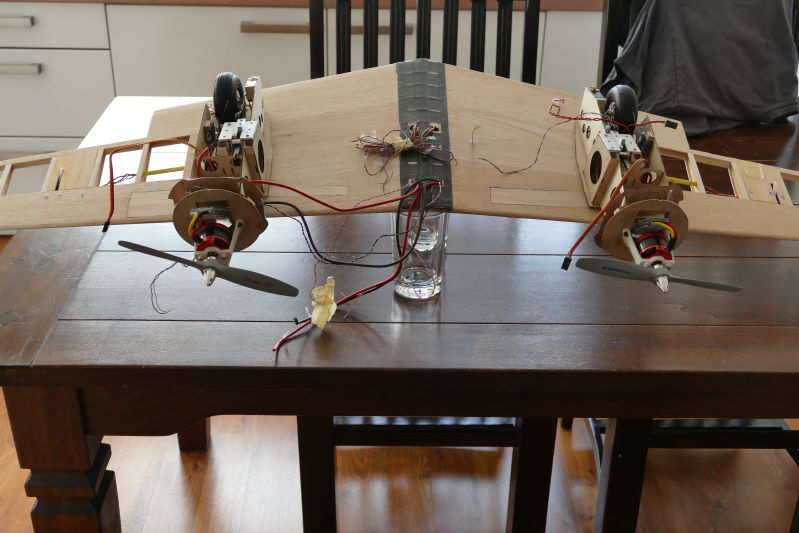

Hier noch ein paar Fotos der Finalen Träger:

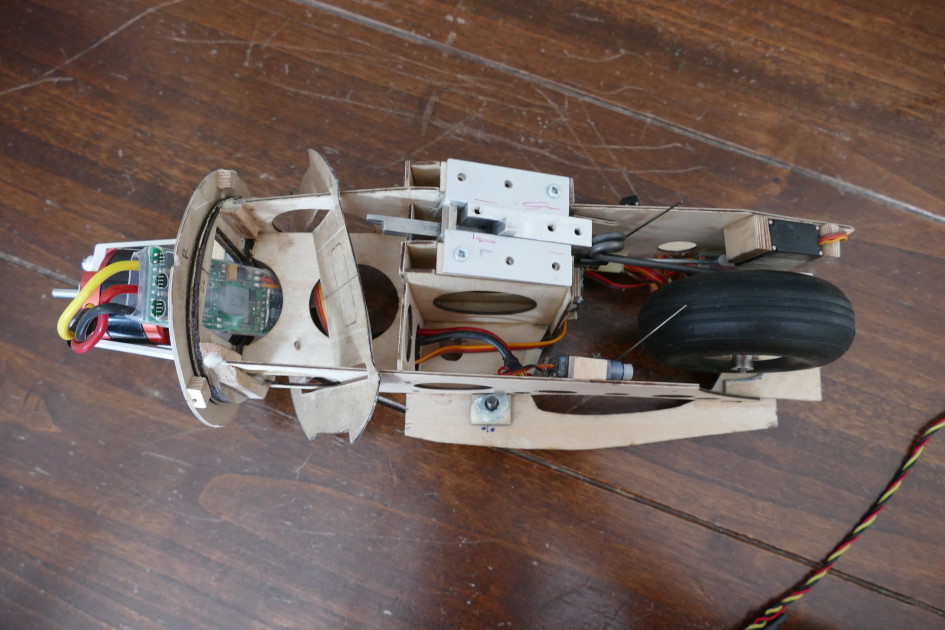

Zusammenbau 1

Hier ein erster Zusammenbau der Gondeln mit der Tragfläche.

Die hintere Schraube ist noch zu lang. Zwischen Tragfläche und Reifen ist ca. 5mm Luft, zwischen Gondel und Reifen sind es ca. 2mm.

Das Bugfahrwerk ist hier noch ein Platzhalter.