Zurück zu "Horten, der Bau Teil2"

Aufteilung der Komponenten (Konzept)

Die Lage der Komponenten bestimmt die Menge des Trimbleis, die Kabellängen und damit auch das Fluggewicht. Außerdem beeinflusst die Lage auch die Störfestigkeit und das thermische Verhalten. Aus dem Grund fange ich sehr früh an, mir Gedanken über die Lage der Komponenten zu machen. Hier noch ein frühes Konzept, das aber wegen des Schwerpunkts nicht funktioniert hat (wusste ich damals noch nicht). Ganz vorne an der Nase hatte ich den Akku vorgesehen. Kurz dahinter sollten die beiden Regler und der BEC zum liegen kommen. Der leichte Empfänger sollte hinten im Rumpf zum liegen kommen.

Da ich zu der Zeit noch keinen Akku hatte, habe ich mir einen Dummy in der richtigen Größe gebaut (Karton).

Beleuchtung verkabeln

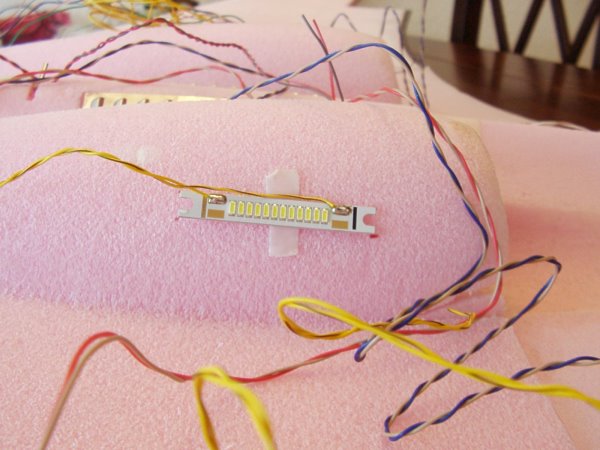

Hier sind die seitlichen Antikollisionsblitzer zu sehen - noch nicht eingebaut, sondern nur angeklebt.

Hier ist das hintere Positionslicht zu sehen. Es sollte direkt hinten auf dem Bürzel sitzen.

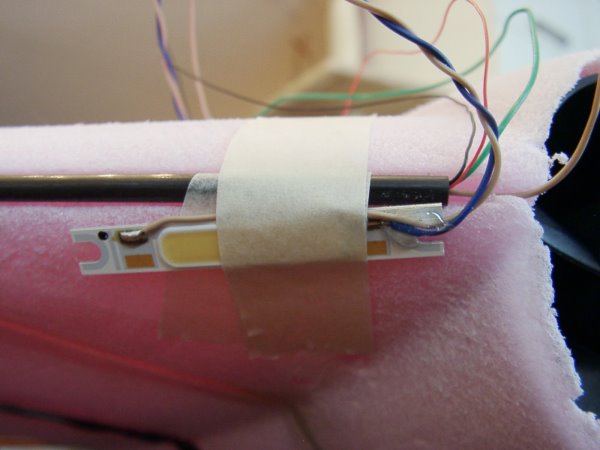

Die Landenscheinwerfer sollten leicht nach vorne unten strahlen. Um die Thermik der LED-Module zu verbessern, habe ich die Module mit Wärmeleitkleber auf die Kohlefaserholme der Nasenleiste geklebt. CFK ist zwar bezogen auf Metall ein schlechter Wärmeleiter, aber dennoch ein brauchbarer Kühlkörper, wenn Metall gerade nicht vorhanden ist. Das ist gut, denn ich wollte die Landescheinwerfer gerne hinter einer Klarsichtabdeckung betreiben.

Der Nachteil von vielen LEDs: viele Kabel, die alle irgendwie verlegt und verleitet werden wollen.

Die Kabel der seitlichen Antikollisonsblitzer gehen durch die Wandung der Düsen, schmiegen sich zwischen den Impellerröhren und der Innenseite der Schaumstoffröhren an und laufen diagonal im Rumpf nach vorn.

Die Kabel der beiden vorderen Positionslichter werden wie schon erwähnt in den CFK-Röhren der Nasenleiste geführt. Sie tauchen kurz vor den Impellern aus den Röhren wieder auf. Dort werden sie zusammen mit den Kabel der Landescheinwerfer über den Spalt zwischen Rumpfunterschale und Rumpfoberschale um den Impeller herumgeleitet. Über ein kleines Loch gelangen die Kabel in den Innenraum des Rumpfes.

All das hat funktioniert, ohne die Impellerkanäle zu kompromittieren, weil die Impeller mit den Folienröhren ein geschlossenes System bilden.

Die hintere Positionsleuchte war etwas "tricky". Mit einem dünnen Stahldraht habe ich vom Bürzel aus schräg Richtung Rumpfinnenbereich gebohrt, bis ich dort heraus kam. Aus einem Segment einer alten Stabantenne habe ich ein Röhrchen genommen und an den Kanten ein paar Sägezähne hineingefeilt. Diesen Bohrer habe ich drehend über den Stahldraht gesteckt und dann weiter drehend ein paar Zentimeter in den Schaum gebohrt. Der herausgespante Schaumstoff landet dabei im Antennenröhrchen und muss immer wieder mit einem Draht herausgenommen werden, damit der Bohrer nicht verstopft. Auf diese Weise habe ich ein sehr sauberes Bohrloch bekommen. In dieses Loch habe ich ein ABS-Röhrchen geklebt, durch das die Kabel geführt werden können.

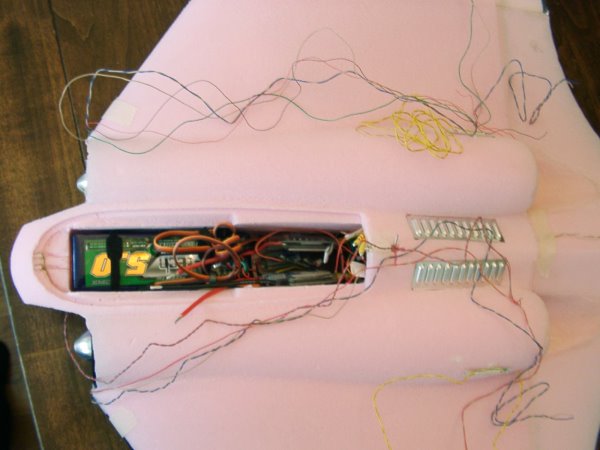

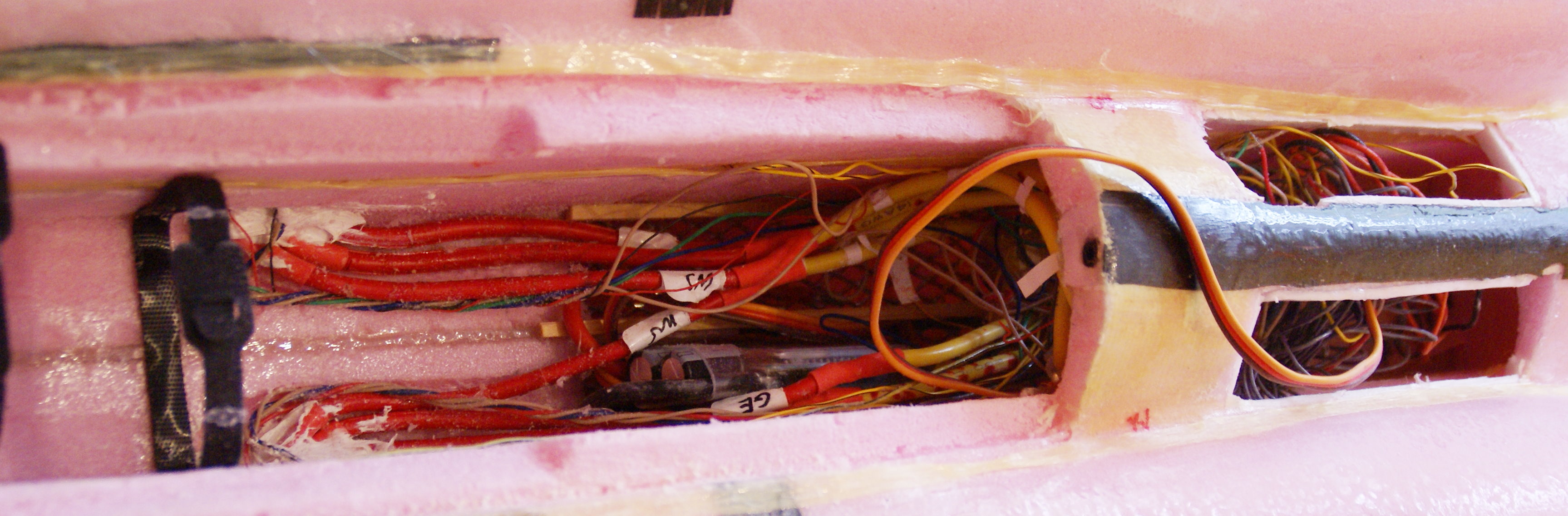

Auch wenn das Konzept ganz gut ist, so hat der Innenrumpf ausgesehen, als alle Kabel im Innenraum waren:

Rumpfoberteil verkleben

Das Verkleben des Rumpfoberteils war unspektakulär. Allerdings habe auch da wieder den Fehler begangen, alles mit purem Uhu Endfest 300 zu verkleben - viel zu schwer. Auch hier wären ein paar Löffel Glasbubbles hilfreich gewesen.

Auf dem Bild sieht man, wie die Horten auf der Helling liegt und mit den Sandsäckchen beschwert ist.

Nach dem Verkleben hat meine Horten schon ganz schmuck ausgesehen.

Vorbereitungen zum Laminieren des Oberteils

Vor dem Laminieren des Oberteils mussten nun die Carbonröhrchen in die Nasenleiste eingeklebt werden. Das hatte zur Folge, dass nun auch die Kabel und die vorderen Positionslicht-Gruppen mit der Horten verbunden wurden. Ich habe die Kabel sorgfältig verlegt

Oberteil laminieren

Mit dem Laminieren der Oberseite habe ich bei meiner Horten die Büchse der Pandora geöffnet. Inspiriert und ermutigt durch das problemlose Laminieren der Unterseite mit Aramid dachte ich, dass die Oberseite durch die erworbene Praxis und das einfachere Material ein Spaziergang werden würde. Aus dem Spaziergang sollte eine Wanderung und aus der ein Marathon werden.

Ich hatte folgenden Plan:

- Aufbringen von Aramidgewebe auf der Stoßstelle zwischen Rumpf und Tragflächen

- Versteifen der Partien an bestimmten Stellen mit UD-Karbon und UD-Kevlar.

- Laminieren des Rumpfbereichs mit 80g/m2 Körpergewebe

- Laminieren des Hecks mit 80g/m2 Körpergewebe

- Laminieren der Rumpfoberseite mit 25g/m2 Leinengewebe

- Laminieren der Tragflächenoberseiten mit 25g/m2 Leinengewebe

.png)

Beschichten der Oberfläche mit Epoxydharz (40min Topfzeit) mit einem Roller

.png)

Hier bringe ich das Aramidgewebe auf der Rumpf/Tragflächen Stoßstelle auf:

.png)

Mit dem Roller wird das Aramid angedrückt:

.png)

Fertig:

.png)

Das UD-Carbon wird mit dem Epoxid-Roller benetzt und anschließend auf die Oberfläche aufgebracht. Hier die seitliche Versteifungen:

.png)

.png)

Bei harten Landungen erwarte ich eine Durchbiegung des Rumpfes. Die Rumpfunterseite (Aramid) nimmt die Zugbelastung auf, das UD-Carbon auf der Oberseite macht den Rumpf steifer.

Die Innenseite des Rumpfschachtes hatte ich vorher mit Aramid armiert.

.png)

Verstärkungen der Impellereinlässe:

.png)

.png)

Armierung der Rumpfspitze mit Aramid-Gewebe.

.png)

.png)

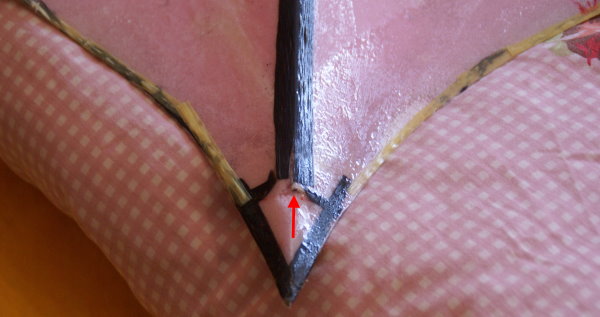

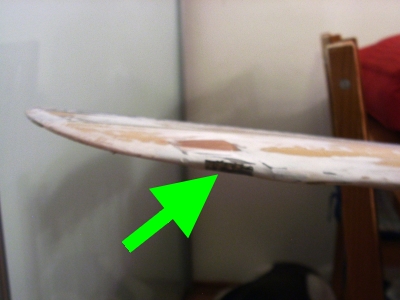

Die Endleisten der Horten sind sehr sensibel. Ich habe die beiden Bögen mit UD-Carbon stabilisiert. Nach dem Aushärten konnten die Endleisten einiges einstecken, ohne zu zerbröseln.

.png)

.png)

.png)

.png)

.png)

.png)

Nun kam das Körpergewebe (Atlasgewebe) , auf das ich schon sehr gespannt war. Das Gewebe ist besonders anschmiegsam. Allerdings ist es nicht besonders leicht. 80g oder mehr pro Quadratmeter ist normal.

Hier das Einharzen:

.png)

Auflegen des Gewebes:

.png)

Anrollen des Gewebes mit dem Roller:

.png)

.png)

.png)

.png)

Wie man sieht, ist bis auf die Impellerauslässe alles gut zu beglasen. Die Impellerauslässe müssen ausgeschnitten werden. Ein perfektes Ergebnis:

.png)

.png)

Hier bringe ich als Stoßabsorber an den Nasenleisten Aramidsteifen (45° Lage) auf.

.png)

.png)

Auch das war problemlos.

.png)

Hier habe ich den Hinterteil des Rumpfes mit 80g-Körpergewebe laminiert.

.png)

.png)

Hier hätte ich besser aufgehört. Erst beim Ansehen des Videos habe ich bemerkt, dass bis zu diesem Zeitpunkt die Topfzeit von 40Minuten langsam zu Ende ging. Kurze Zeit später ging mir das gemischte Harz aus, ich musste neues mischen und ich wußte auch nicht, ob es mit dem vorher verwendeten Harz verträglich war. Ich hatte zwar einen neuen Mischbecher verwendet, aber an den Wechsel des Schaumstoffrollers hatte ich leider nicht gedacht. Dieser wurde im Laufe der nächsten Minuten immer schwergängiger, da das alte Harz abband.

.png)

Hier bringe ich das 25g-Gewebe auf. Dieses ist nicht so "geländegängig", d.h. es müssen kleinere Stücke verwendtet werden und auch einige Schnitte in das Gewebe geschnitten werden, um Falten zu vermeiden. Schlimmer ist aber, das ich nicht bedacht hatte, dass ich beim Verschieben des 25g-Gewebe automatisch das noch glatte 80g-Gewebe verschiebe. Es entstehen Falten in der Unterschicht, die nicht mehr entfernt werden können. Das Unheil nimmt seinen Lauf...

.png)

.png)

.png)

.png)

.png)

.png)

Hier laminiere ich das 25g-Gewebe auf die Tragfläche auf.

.png)

.png)

.png)

.png)

Hier die andere Tragfläche:

.png)

.png)

.png)

.png)

Insgesammt war dieser Arbeitsschritt sehr fehlerhaft:

- Zu viele Arbeitsschritte überschreiten die Topfzeit des Harzes (40Minuten)

- Die zugeschnittenen Teile waren zeitweise nicht identifizierbar (nicht mit Zettel beschriftet)

- Manche Zuschnitte haben sich beim Tragen verzogen. Perfekt ausgeschnittene Teile waren plötzlich zu lang aber auch zu schmal.

- Zu wenig Harz gemischt

- Kein gleiches frisches Harz verfügbar.

- Mehrere Schichten Glasgewebe naß in naß übereinander (es entstehen durch das Ausrichten Verschiebungen, die nur noch sehr schwer nachbesserbar sind)

So hat meine Horten von Weitem ausgesehen - ein näherer Blick zeigte, es muss viel heruntergeschliffen werden. Es war sehr ernüchternd.

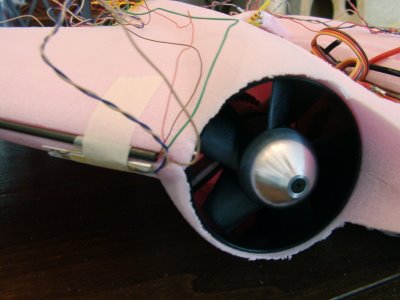

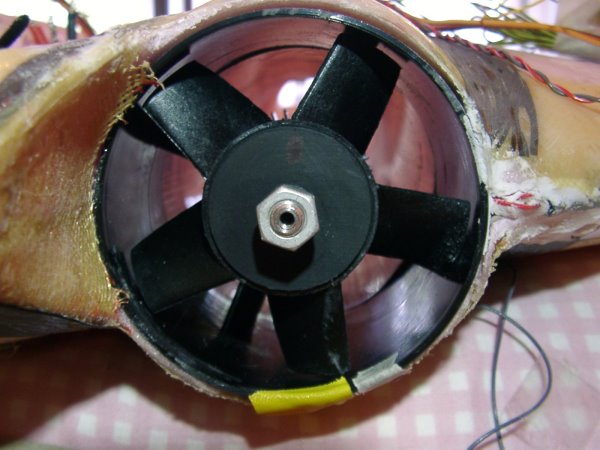

Freilegen der Impeller

Nach dem Freilegen der Impeller habe ich festgestellt, dass trotz gewissenhaftem Abkleben Harz in den Impeller gelaufen war und den Rotor mit dem Stator verklebt hatte. Vorsichtig habe ich den Rotor demontiert und konnte dann wider Erwarten diesen auch vom Stator lösen. Dann habe ich beide Teile mit dem Fräser (Dremel) sauber geschrubbt und dann mit immer feinerem Sandpapier den Schaden beseitigt. Glück gehabt!

Freilegen der Beleuchtung

Das Freilegen der Beleuchtung war dagegen unspektakulär. Ich habe mit dem Dremel und einer Diamanttrennscheibe vorsichtig die Fenster frei gelegt. Na ja, bei der roten Positionsleuchte ist es dann doch passiert. Ich habe das Kabel durchgeschnitten. Nun musste ich im Schaum hinter dem GFK den Kabelrest suchen, um dort die Kabel zu flicken - mit der Pinzette und viel Geduld. Am Ende wurde ich mit einer funktionierenden Positionsleuchte belohnt.

Elektronikeinbau

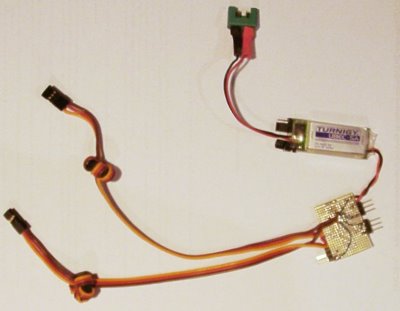

Der erste Entwurf meiner Horten-Elektronik ist hier zu sehen:

Im ursprüngichen Setup hatte ich vor, die beiden BEC der Regler und ein externes BEC in einer Diodenmatrix zu verschalten. Nach den Dioden sollten zwei unabhängige Kabel und Servostecker für Redundanz sorgen.

Im Internet hatte ich eine Abhandlung gefunden, wie FETs als Dioden eingesetzt werden können. Allerdings funktioniert diese Schaltung nicht. Nicht weil die FETs nicht super ( besser als Dioden) leiten würden, sondern weil sie in der richtigen Verschaltung nicht abschalten können. Das verhindert die integrierte Body-Diode. Die sorgt dafür, dass der Transistor immer leitend bleibt. Eine sehr ungünstige Funktion, für eine Diode. Ich habe allerdings bei LT (Linear Technology) neue Chips (http://www.linear.com/product/LTC4357) gefunden, die sich dem Problem annehmen (Hier ein Link zu LT).

Damit könnten falls die Chips Verbreitung finden, die Probleme beseitigt werden - eine verlustarme Verpolschutzdiode ist die Folge.

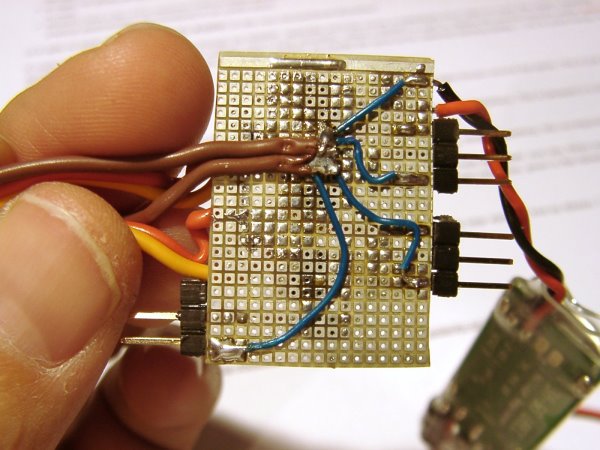

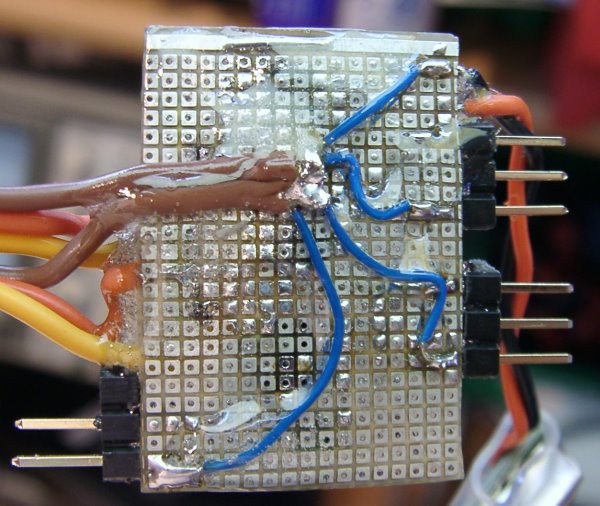

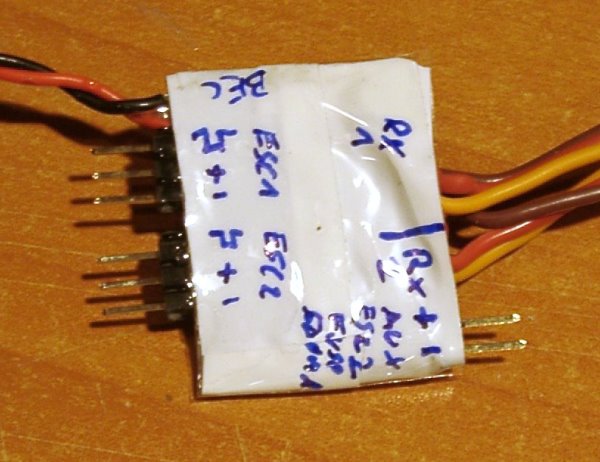

In Ermangelung einfacher Alternativen habe ich doch jeweils zwei Schottky-Dioden pro Zweig verschalten:

Die beiden Regler werden angesteckt, das BEC ist angelötet (geringere Ausfallwahrscheinlichkeit).

Das ganze wird vergossen:

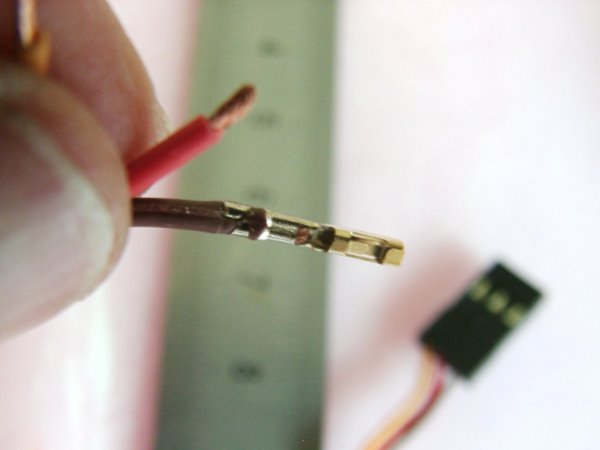

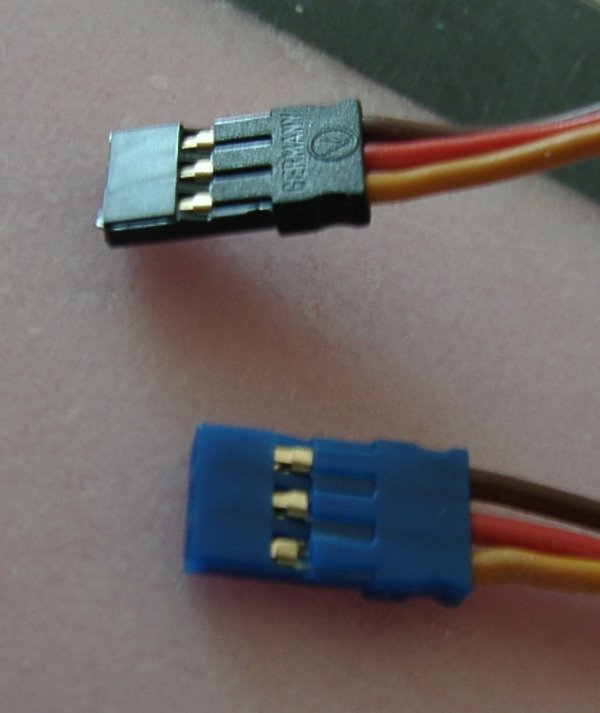

Bei dem Horten-Projekt habe ich meinen Hang zum Crimpen entdeckt. Das geht mit dem richtigen Werkzeug und etwas Praxis sehr einfach und soll, wenn richtig ausgeführt, sogar zuverlässiger als Löten sein:

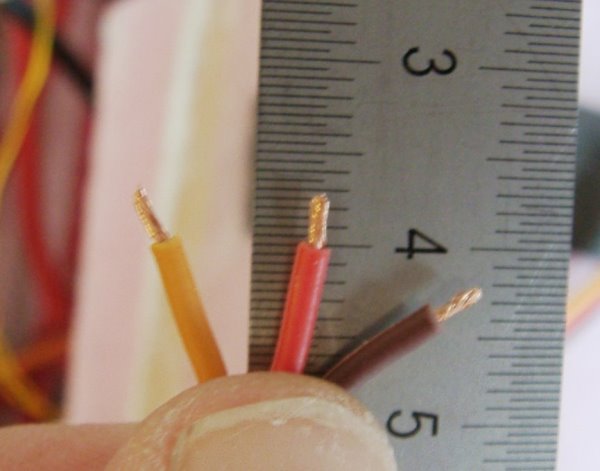

Abisolieren der Adern (nicht zuviel wegen der Zugentlastung); diese Crimpkontakte kommen zum Einsatz:

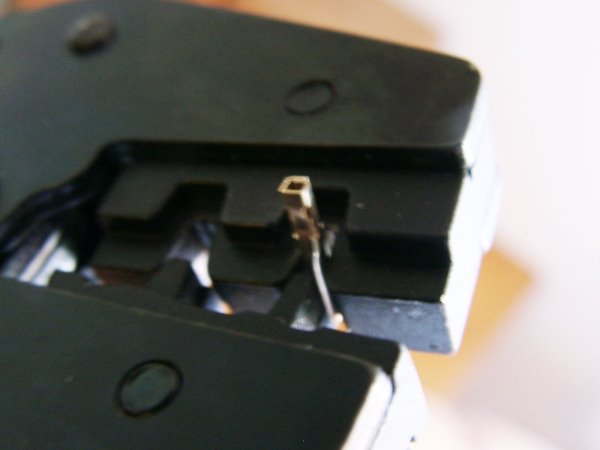

Mit einer geeigneten Crimpzange wird gecrimpt. Der Kontakt wird in die Zange eingesetzt, von der Seite wird vorsichtig das Kabel eingesetzt.

Jetzt braucht man einen scharfen Blick. Das Kupfer des Kabels muss im vorderen Crimp-Bereich der Zange sichtbar sein. Dann die Zange voll durchdrücken .... und der Kontakt ist fertig.

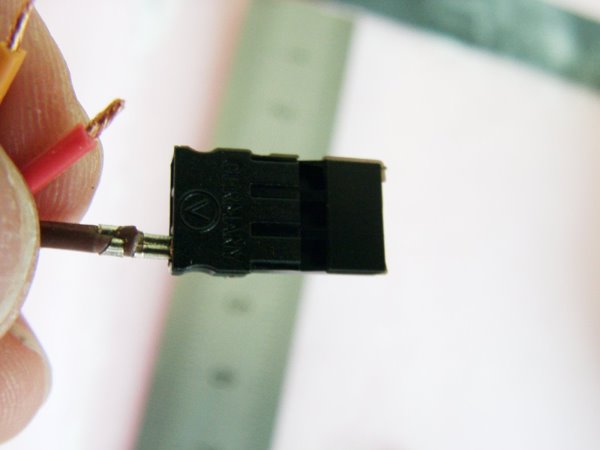

Anschließend werden die Kontakte in den Stecker so eingesteckt, dass sie mit einem "Click" einrasten.

Erste Messungen

Nach dem Spachteln und der ersten (einseitigen) Lackierung kam die Ernüchterung. Meine Horten wog 2650g, allerdings ungetrimmt. Ich habe meine Horten auf eine Schwerpunktwage gelegt und hinten mit einer Zugwaage am Bürzel den Zug der Schwanzlastigkeit gemessen. Durch Berechnung ((Schwerpunkt-Bürzel)/(Schwerpunkt-Nase)*gemessene Kraft) kam ich auf ein erforderliches Bleigewicht von 550g - in der Nase wohlgemerkt. Damit wäre meine Horten auf 3200g gekommen. Thomas hat mich mit seiner Mail wieder vor Schlimmeren bewahrt. Er schickte mir die von ihm errechneten Geschwindigkeiten (Abreißgeschwindigkeit, Landegeschwindigkeit) und riet mir, das Gewicht runter zu schleifen.

MPX-Stecker-Problem

Nahezu zeitgleich ist mir noch etwas passiert. Beim Basteln in der Horten-Elektronik ist mir mein BEC-Stecker des Akkus (MPX-Buchse) abgerutscht und für den Wimpernschlag eines Augenblicks auf die Servoanschlüsse des JETI R9-Empfängers getippt. Das gab ganz kurz ein Fünkchen. Ich habe mir gedacht, dass ich wohl auf den Masse-Anschluß der Servos gekommen wäre. Beim nächsten Aktivieren des System war klar, dass die Lage nicht ganz so einfach war. Die 16,8V des Akkus hatten tatsächlich die 5V des Empfängers berührt. Beide Servos, das BEC, beide Regler und auch zwei der drei (der Cockpit-Prozessor war nicht angeschlossen) Mikroprozessoren zur Lichtsteuerung waren durchgebrannt. Nur der Empfänger hatte überlebt.

Thomas schickte mir einen Link von Nessel-Elektronik (http://www.nessel-elektronik.de/Mehrpolige/HOCHSTROMSTECKER/hochstromstecker.html) . Die haben MPX-Stecker die vorne geschützt sind. damit wäre der Schaden nicht passiert. Hier sieht man, wie so ein Stecker aussieht:

Für mich bedeutete das, alles musste noch einmal raus, Vieles mußte neu gekauft werden.

Neukonzipierung

Es blieb noch das Gewichtsproblem. Am Flugplatz habe ich versucht, mit 40er-Sandpapier etwas von dem Gewicht los zu werden. Das Lamiat war aber stabiler als gedacht. Ich habe beschlossen, die Sache jetzt mit dem Kopf anzugehen. Die Horten hat, so wie sie da steht, ja schwerpunkttechnisch eine gute und eine schlechte Seite. Ziel war es nun, auf der schlechten Seite (=hinter dem Schwerpunkt) Gewicht zu verlieren, und zwar mit dem Hebelarm gewichtet. Gleichzeitig war das Ziel, auf der guten Seite das Gewicht mit einem besseren (=längeren) Hebelarm zu versehen.

Schlechte Gramm weg

- Als allererste Sparmaßnahme habe ich mein hinteres Positonslicht gestrichen. Dieses saß am hintersten Ende des Bürzels.

- Das ganze Heck war ja seit Baubeginn wegen seiner filigranen Bauweise immer wieder Objekt der Verstärkung geworden. Das Bürzel war mit Kohlefaser bewehrt, die Endleisten beidseitig ebenfalls mit Kohlefaser. Das ganze Heck hatte unten eine 43g Aramid-Matte und oben 1x80g und 1x20g Glasfaser bekommen. Auch das Heck hatte einen ungünstigen Hebel. Auch das mußte einer leichten Version weichen - doch dazu später.

- Alle Schleifarbeiten konzentrierten sich auf den hinteren Bereich.

- Die oberen Kühlrippen habe ich auch entfernt. Die waren zwar leicht, aber ganz weg ist noch leichter.

- Das Boden-Kühlgitter habe ich entfernt und das Loch mit Depron verschlossen.

Gutes Gewicht zur Gewichtsreduzierung

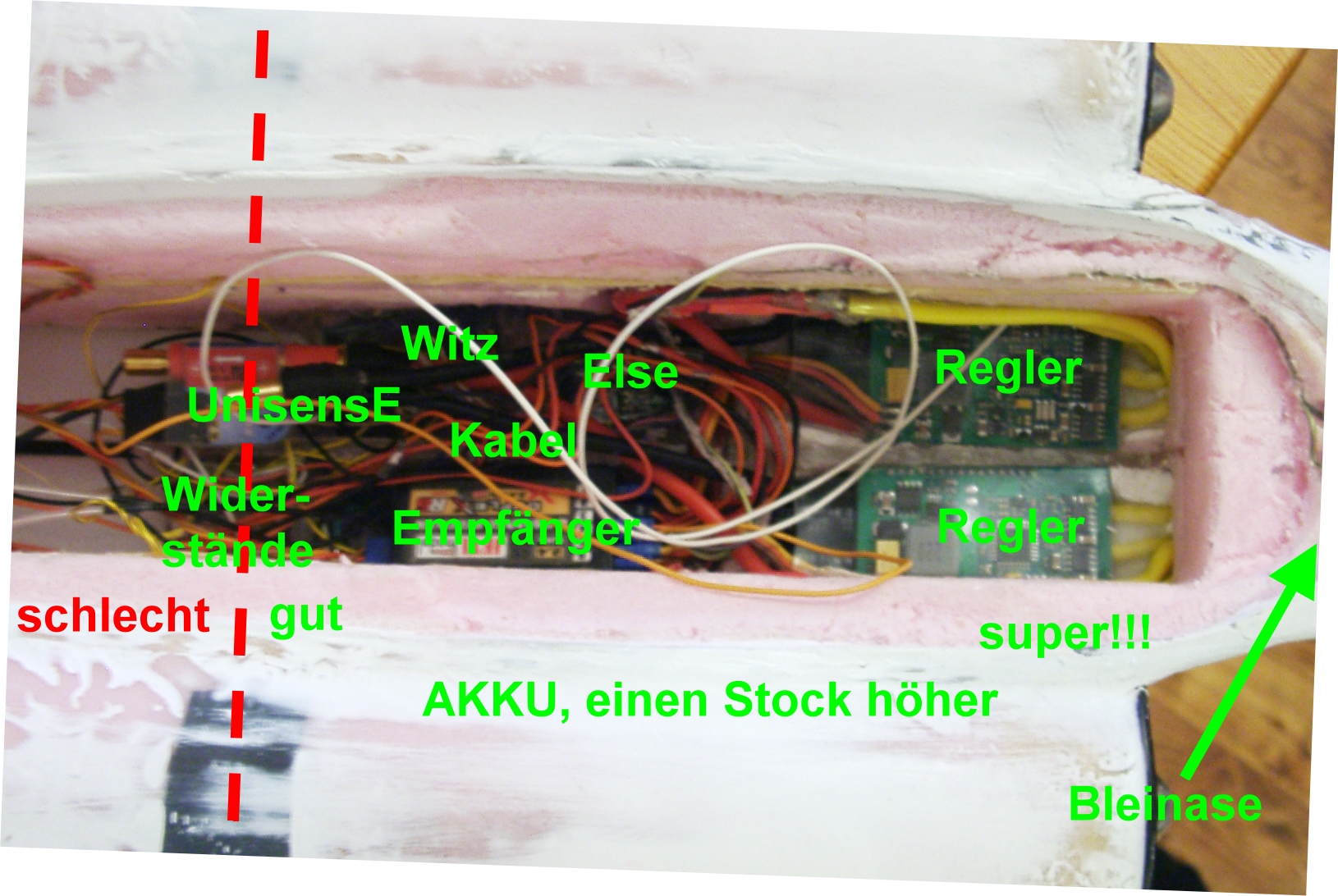

Da war die Idee recht simpel. Ich machte am Schwerpunkt einen Strich, und hinter dem Strich durften keine Komponenten mehr sein.

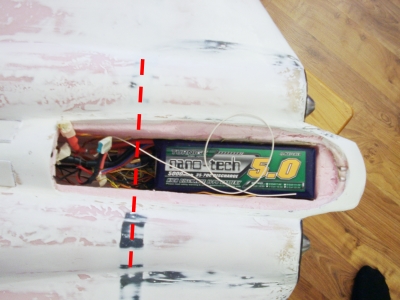

Dummerweise gingen schnell die Optionen aus, denn der Akku geht von der vordersten Kante der Horten fast bis zum Schwerpunkt. Die logische Konsequenz war, die Horten im vorderen Rumpfbereich mehrstöckig zu nutzen. Durch die fulminante Armierung des Bodenbereichs konnte ich das komplette Styrodur raus schaben. In das Aramid am Boden habe vorne zwei Löcher geschnitten und dort die Regler so eingeharzt, dass die Regler nun die Außenhaut der Horten bilden und vorbildlich gekühlt werden. Hinter dem Akku kam jetzt nur noch der Empfänger und die anderen leichten Elektronikkomponenten. Das BEC habe ich aus Gewichtsgründen ebenso eingespart wie die Diodenplatine. Dafür war der Platz zu kostbar. Das Unilog mit dem Stromsensor (es sollte noch ein Staurohr-Sensor und ein Drehzahlsensor mit rein) habe ich durch ein leichteres UniSensE ersetzt.

Hier ist der neue Schaltplan zu sehen:

Hier ist der unterste Stock des neuen Konzepts zu sehen:

Die rote Strichellinie markiert den Schwerpunkt. Sehr gut sind die Regler zu sehen. Ich habe alle Kabel nur so lange wie unbedingt nötig gemacht. Zeitweise mußte ich dadurch mit einer Pinzette im Rumpf herum löten.

Der "obere" Stock sieht so aus: Wie man sieht, verdeckt der Akku fast alles.

Auf der Unterseite sind die Regler zu sehen.

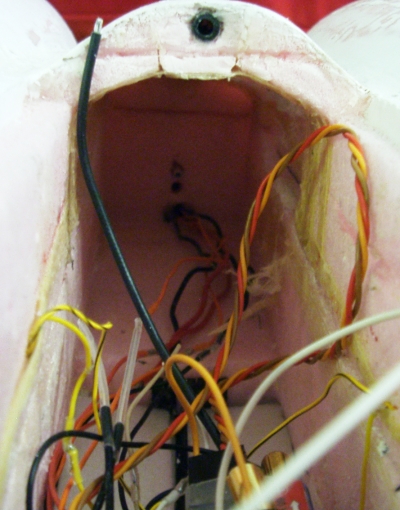

Ein Blich nach hinten in den Rumpf zeigt: er ist leer.

Kühlöffnungen entfernen

Da keine Kühlung mehr nötig ist, können die Löcher wieder verschlossen werden.

Das Heck muss weg!

Kleiner Exkurs...

...warum ich zufällig ein zweites Heck zu Hause liegen hatte. Alle Modell-Horten haben mehr oder weniger das Problem, dass die Impeller ohne Schubrohrverlängerung die Horten destabilisieren. Auf Videos (hier) im Internet drehen die Horten bei zu viel Gas ein und gehen auf Sturzflug. Nimmt man das Gas raus, so fängt die Horten sich wieder. Ich hatte den Eindruck, dass das Verhalten der Horten wie bei einem Strömungsabriss ist im überzogenen Zustand ist.

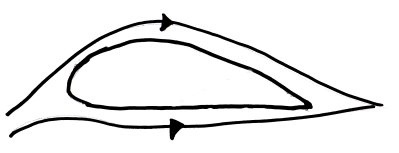

Bei einem normalen Profil strömt die Luft, stark vereinfacht, so über den Flügel:

Stellt sich der Flügel an, so entsteht auf der Traglächenoberseite in der Nähe der Endleiste ein Bereich, in dem die Luft nicht mehr der Tragflächenkontur folgen kann. Die Strömung löst sich ab. Nun ist aber dieser Bereich nicht luftleer. Durch den Unterdruck an dieser Stelle wird Luft aus der Umgebung angesaugt, und zwar auch über die Unterseite der Tragfläche. Es bildet sich ein Wirbel, der die Ablösung begünstigt. Die Tragfläche trägt nicht mehr.

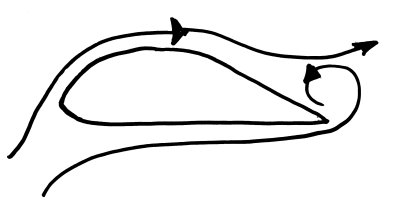

Aber was in aller Welt hat das mit unserer Horten zu tun? Die Strömung reißt ja nicht beim Überzeihen ab, sondern beim ganz normalen Flug, beim erhöhen des Schubs der Impeller. Der Druckunterschied zwischen dem Impellerstrahl und der Umgebung ist Roh mal v. Wie bei einer Wasserstrahlpumpe saugt der Impellerstrahl Luft aus der Umgebung weg. Der entstehende Unterdruck wird auch über die Endleiste von der Tragflächenunterseite ausgeglichen . Auch hier entsteht eine Strömung, die von hinten die tragende Strömung aushebelt. Die Schubrohrverlängerungen trennen den saugenden Impellerstrahl im empfindlichen Bereich von der tragenden Strömung. Warum haben nun Horten mit Druckpropeller das Problem nicht? Die Antwort ist, die Luft wird vom Propeller zwar auch angesaugt, aber nicht entgegen der tragenden Strömung.

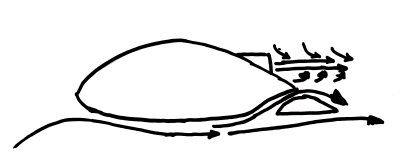

Ansatz einer Lösung: Gustav Lachmann meldete 1918 das Patent der Vorflügel (hier Wiki)an. Er beschrieb auch den sogenannten Lachmann-Flügel (hier ein Artikel, Seite18), einen Flügel der über den ganzen Tragflächenquerschnitt Verbindungen von der Unterseite der Tragfläche zur Oberseite hat. Dadurch, so Lachmann würde die Grenzschicht immer wieder neu aufgebaut und der Flügel könnte ohne Strömungsabriss deutlich stärker angestellt werden.

Ich hatte nun die Idee, in dem sensiblen Bereich die Unterseite mit der Oberseite nach Lachmann zu verbinden. Der Unterdruck des Impellerstrahls sollte dann zwar auch von der Unterseite Luft ziehen, diese sollte aber dann in Richtung tragender Strömung geblasen werden und die schädliche Strömung zumindest kompensieren.

Kann natürlich sein, das irgendwas an meiner Theorie nicht stimmt. Allerdings passt auch in meine Theorie, dass Spoiler, Stolperfallen, Turbulatoren und ähnliches das Problem nicht beseitigen können.

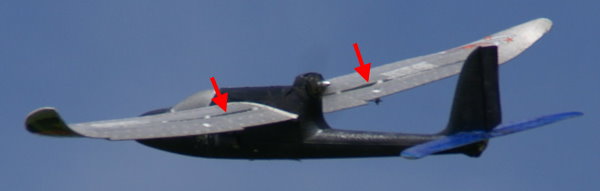

Proof of Concept

Mit meiner EasyStar habe ich einen Versuch gestartet, um sicher zu gehen, dass eine geschlitzte Tragfläche überhaupt tragfähig ist. Dazu habe ich einen Satz Tragflächen der Easystar entsprechend der Theorie schräg geschlitzt. Mechanisch wird die Fläche dadurch sehr instabil. Ich habe die beiden Teile mit einigen Brücken aus Depron wieder stabilisiert.

In der Luft verhält sich die EasyStar gut. Folgendes konnte ich beobachten:

- Sie ist schneller geworden (vmax von 42km/h auf 72km/h).

- Der Gleitwinkel hat sich durch die höhere mittlere Geschwindigkeit verschlechtert.

- Die EasyStar kann mit voll gezogenem Höhenruder geflogen werden (ist mit der ungeschlitzten Fläche wegen starken Strömungsabrissen nicht möglich).

- Der cw-Wert hat sich von 0,63 auf 0,53 verringert.

Die Umsetzung

Ich bat Thomas, mir noch einmal ein passendes Stück zu fräsen.

Dieses Teil half mir nun, meine Horten entsprechend der Schwerpunkt-Vorgaben zu modifizieren. Mit einer Japan-Säge habe ich den Hintern der Horten gekappt.

Anschließend habe ich mein Reserve-Teil eingeklebt. Dieses wog die Hälfte. Durch den extremen Hebelarm hielt ich den Aufwand für gerechtfertigt.

Um das Schwänzchen zu stabilisieren, habe ich einen Streifen UD-Carbon mit wenig Epoxid aufgeklebt.

Blei

Natürlich reichen die ganzen Maßnahmen nicht, um meine Horten ins Gleichgewicht zu bringen. Hier war der Plan, das Blei nicht in den Rumpf zu bringen (und einen wertvollen Zentimeter Hebelarm zu verschenken) sondern die Nase sollte aus Blei sein. Dazu habe ich im Baumarkt (echten) Ton gekauft und mit einem ordentlichen Batzen einen Abdruck der Nase gemacht. Diesen habe ich dann eine Woche an der Luft trocknen lassen. Anschließend habe ich in den Abdruck nochmals eine weitere Schicht Ton hineingeknetet, denn das Blei sollte ja hinter das Laminat kommen - das auch etwas aufträgt.

Nach ein paar Tagen Trockenzeit habe ich die Tonform für eine Stunde in einen Backofen mit Umluft bei 200°C getrocknet. Die Trocknung ist sehr wichtig, da der Ton sonst bei der Berührung mit flüssigem Blei Abplatzer bekommt (eingeschlossenes Wasser wird zu Dampf).

In einer Blechdose habe ich dann mit einem Brenner das Blei verflüssigt und dann in die Form gegossen. Heraus kam eine schöne Bleinase.

Die vorderste Nasenspitze der Horten habe ich mit einer Diamanttrennscheibe und einem Dremel geöffnet und den Schaumstoff, so weit es ging, herausgepuhlt. Dummerweise sitzen da auch meine beiden elektrischen Kontakte für die Cockpitbeleuchtung. Die Kontakte habe ich mit einem Stück Kunststoff und Epoxidkleber geschützt. Nach einem "Trockenversuch", bei dem ich die Passform des Bleis geprüft habe, habe ich den Bleiklumpen mit Epoxidharz vermischt mit Glasbubbles (für das Volumen) eingeklebt.

Später mußte ich erkennen, dass ich noch weitere 100g Gewicht in der Nase brauche. Ich habe das so realisiert, dass ich Bleistreifen auf der Unterseite der Nase aufgeklebt habe, diese mit 80g Glasgewebe laminiert und verspachtelt habe.

Einlässe

Um die Einlässe etwas zu verrunden, habe ich runde O-Ringe gekauft, diese angeschliffen und einen entsprechenden Kreissektor um die Impellereinlässe geklebt. In einem zweiten Schritt habe ich die Übergänge zuerst mit Epoxy/Glasbubbles ausgeglichen und dann noch mit Spachtel das Finish erzielt.

Schubrohrverlängerung

Und wieder ein paar graue Haare. Eigentlich wollte ich die Schubrohrverlängerungen zwischen die inneren Kunststoffröhren und der Schaumstoffaußenwand schieben. Die Schubrohre sollten laut Wemotec einen Auslass von 55mm haben. Um einen geraden Kegelstumpf zu erhalten, habe ich entsprechend gerechnet und runde Konturen in der Abwicklung der Folie gezeichnet. Bis dahin war alles in Ordnung und gut. Ich habe aber ums Verrecken die Kegelstümpfe nicht sauber hinter die inneren Kunststoffröhren bekommen. Irgendwann fiel mir ein, dass ja der letzte Teil der Auslässe gekrümmt ist. Damit kann ein gerader Kegelstumpf gar nicht passen (oder man hat einen Fehler gemacht - oder man hat eine neue Geometrie erfunden, bekommt den Nobelpreis für Mathematik und lässt in Zukunft die Horten bauen :-)).

Alles noch einmal zurück auf Anfang. Ich habe die Schubrohrverlängerungen daraufhin am Ende der Düsenauslässe befestigt (Uhu-POR) und die Stützen drunter geklebt.

Gewicht, Schwerpunkt und Rudereinstellung

Der Schwerpunkt passt nun. Bei den Rudereinstellungen musste ich nochmals die Servos ausbauen und die Gestänge asymmetrisch anlenken, um den großen Ausschlag nach oben zu ermöglichen. Den vorderen Bereich der Horten habe ich mit Acryl-Farbe angemalt, denn da ist ja das Gewicht gut. Was ich mit dem hinteren Bereich mache, weiss ich noch nicht. Durch die große Fläche befürchte ich wieder ein Problem mit dem Schwerpunkt. Derzeit wiegt meine Horten 2410g (Stand 20.06.2014).

Fazit

Der Bau der Horten war für mich eine interessante Herausforderung. Ich habe dabei viele Techniken gelernt. Inzwischen glaube ich auch, dass eine Horten ohne Blei möglich ist, wenn man die Fehler, die ich während des Baus gemacht habe, vermeidet.

Würde ich nochmals eine Horten bauen, so würde ich folgendes verbessern/wieder tun:

- Kabinenhaubenverschluß am Cockpit vorne, hinten einen Zapfen zum Gegenhalten.

- Nie beim Kleben pures Uhu Endfest nehmen, sondern das Volumen mit Glasbubbles mindestens verdreifachen.

- Das hintere Bürzel so leicht wie möglich bauen, auch wenn es mechanisch nicht so stabil ist.

- Auf den CFK-Holm im hinteren Bereich der Horten verzichten. Lieber oben und unten auf die Horten Stränge von UD-Carbon aufbringen.

- Die Kabel für die Servos nicht wie angegeben führen, sondern gleich vorne zur Nasenleiste bringen (Hebel verkürzen).

- Unbedingt die Regler ins "Bodenblech" unter den Akku bringen.

- Die Horten vor dem Laminieren richtig glatt scheifen (400er/600er Sandpapier).

- Folienröhren um die Impeller.

- Die Impeller nach vorn setzen.

- An der Nasenleiste keine Kohlefaserrohre einsetzen. Dort lieber zwei UD-Carbon-Streifen aufbringen.

- Der vordere Bereich des Rumpfes mit Atlas-Glasfaser verstärken (da tut da Gewicht nicht weh).

- Die Horten oben auf jeden Fall nur mit 25g Glasfaser armieren und dabei keine großen Stücke benutzen.

- Wahrscheinlich würde ich das Unterteil der Horten wieder mit Aramid laminieren. Das Zeug ist einfach toll.

- Als Ruderscharniere Tesa-Band nehmen.

- Die Zelle im Rumpf als tragendes Teil ausbauen (CFK) und nach hinten mit UD-Carbon einen Weg für auftretende Kräfte schaffen