Zurück zu "Horten, der Bau Teil1"

Laminierversuche

Die folgenden Tests sollten klären, in wie weit sich verschiedene Fasern auf einem Styrodur-Kern verarbeiten lassen und wie nach dem Aushärten die Eigenschaften sind. Insbesondere war ich auf die "Scharnier"-Tauglichkeit gespannt. In manchen Foren wurde wild diskutiert, ob Aramid oder Abreißgewebe ein gutes Ruderscharnier ergeben. Für mich war auch das UD-Aramid (Position 4) eine Option. Ich habe folgendes getestet:

1. Aramid-Gewebe (36g/qm) im 45° Faserwinkel über eine Styrofläche/Syroruder ("Elastic Flap). Das Stück ging von der Mitte des Flügels bis über die Endleiste (Trennversuch). Das ganze mit Frischhaltefolie faltenfrei bedeckt und mit den Sandsäckchen beschwert. Nach dem Aushärten habe ich das Kevlar an der Scharnierlinie angeritzt. Anschließend habe ich mit der Hand 200 extreme Ausschläge mit dem Ruder simuliert.

2. Aramid-Gewebe (36g/qm) im 0° Faserwinkel über eine Styrofläche/Syroruder ("Elastic Flap). Das Laminieren habe ich wie bei Punkt1 gemacht. Nach dem Aushärten habe ich das Kevlar an der Scharnierlinie NICHT angeritzt. Anschließend kamen wieder die 200 Ausschläge.

3. Aramid-Gewebe (36g/qm) im 0° Faserwinkel über eine Styrofläche, Nasenleiste 5cm von oben über die Nasenleiste 5cm auf die Tragflächenunterseite. Ich habe das Konstrukt mit Frischhaltefolie faltenfrei bedeckt, mit Tesa Krepp die Folie fixiert und mit den Sandsäckchen beschwert.

4. UD-Aramid-Streifen als Elastic-Flap. Diesmal von der Tragflächenunterseite um die Nasenleiste über die Tragfläche und das Ruder bis hinter die Endleiste geführt. Ich habe das Roving auf dem Schutzstreifen mit einem Roller mit dem Harz versehen, die Fläche relativ trocken auch mit einem Harzroller benetzt und dann den Streifen mitsamt Schutzfolie aufgebracht. Die Schutzfolie habe ich drauf gelassen, wieder mit Frischhaltefolie abgedeckt und mit Sand beschwert.

5. Randbogen, Elastic-Flap mit 25g/qm Glasfaser. Ich habe den Bereich mit einem großzügigen Überstand von 3cm aus dem Gewebe geschnitten. An dem Randbogenbereich habe ich zwei Einschnitte vorgenommen, um Falten zu vermeiden. Anschließend habe ich die Styrofläche mit dem Roller mit Harz benetzt und dann das Gewebe aufgelegt. Das ging sehr gut. Auch der Randbogen ist überraschend einfach zu modellieren. Bei den Schnitten hatte ich kurz den Eindruck, dass ein dritter Schnitt hilfreich gewesen wäre, ist aber grenzwertig. Das Gewebe legt sich sehr gut um die Nasenleiste und bleibt auch dort. Zu beobachten waren allerdings einzelne Luftblasen, die sich auch mit dem Roller nicht entfernen ließen bzw. wieder kamen. Ich habe das ganze mit Frischhaltefolie abgedeckt und bis zum Aushärten mit Sand beschwert.

6. Backpapier Harz-Klebetest. Hier war die Frage, ob Harz auf Backpapier eine permanente Verbindung eingeht. Der Hintergrund ist der, dass das Modell nicht mit der Helling verkleben soll. Thomas schreibt ja man soll Tesa Krepp nehmen, aber Papier lässt sich definitiv kleben.

Befund: Backpapier lässt sich nicht kleben, d.h. ist für den Schutz der Helling geeignet.

So hat mein Test ausgesehen:

Ergebnisse:

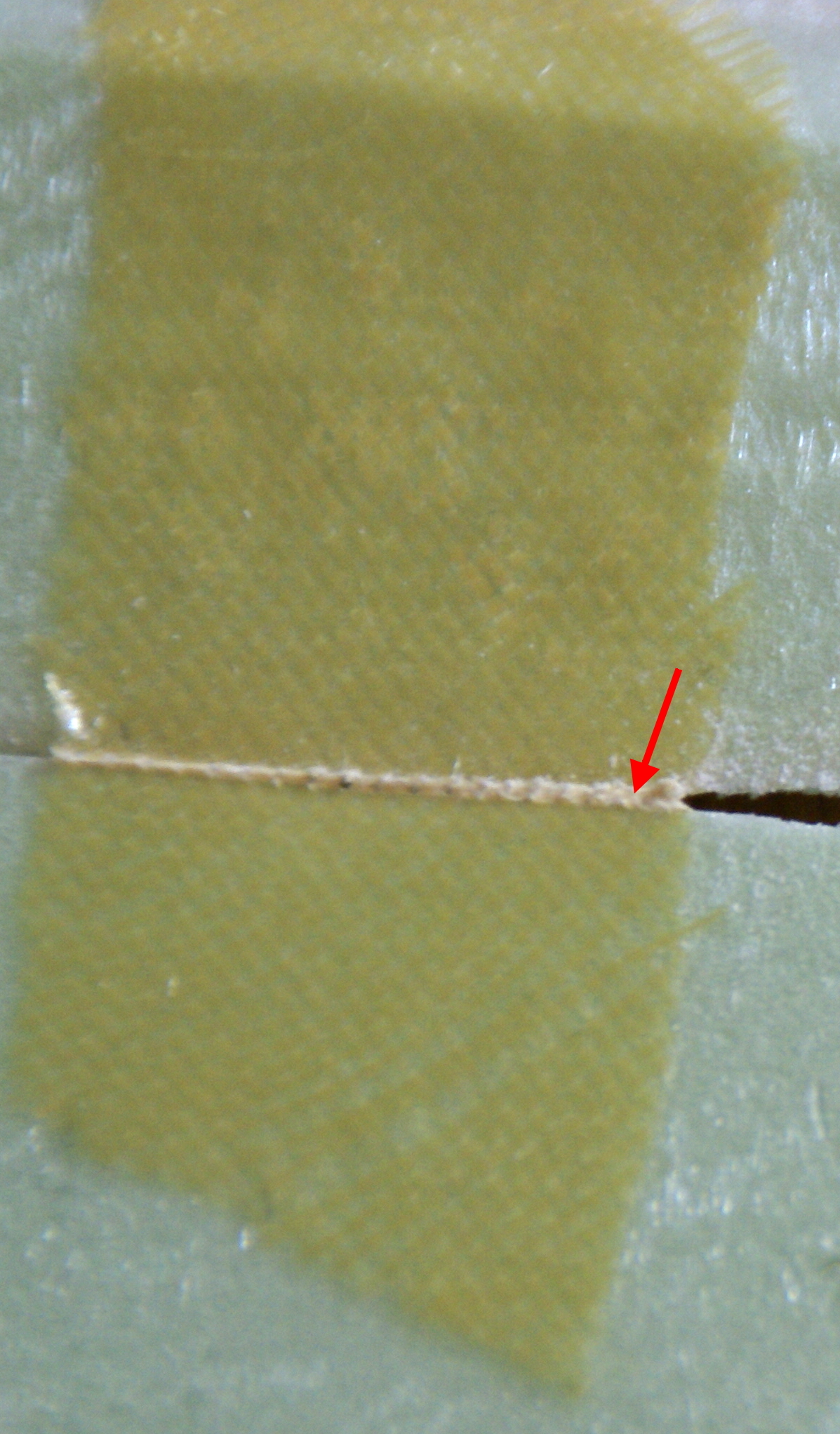

1 Aramid-Gewebe (36g/qm) im 45° Faserwinkel:

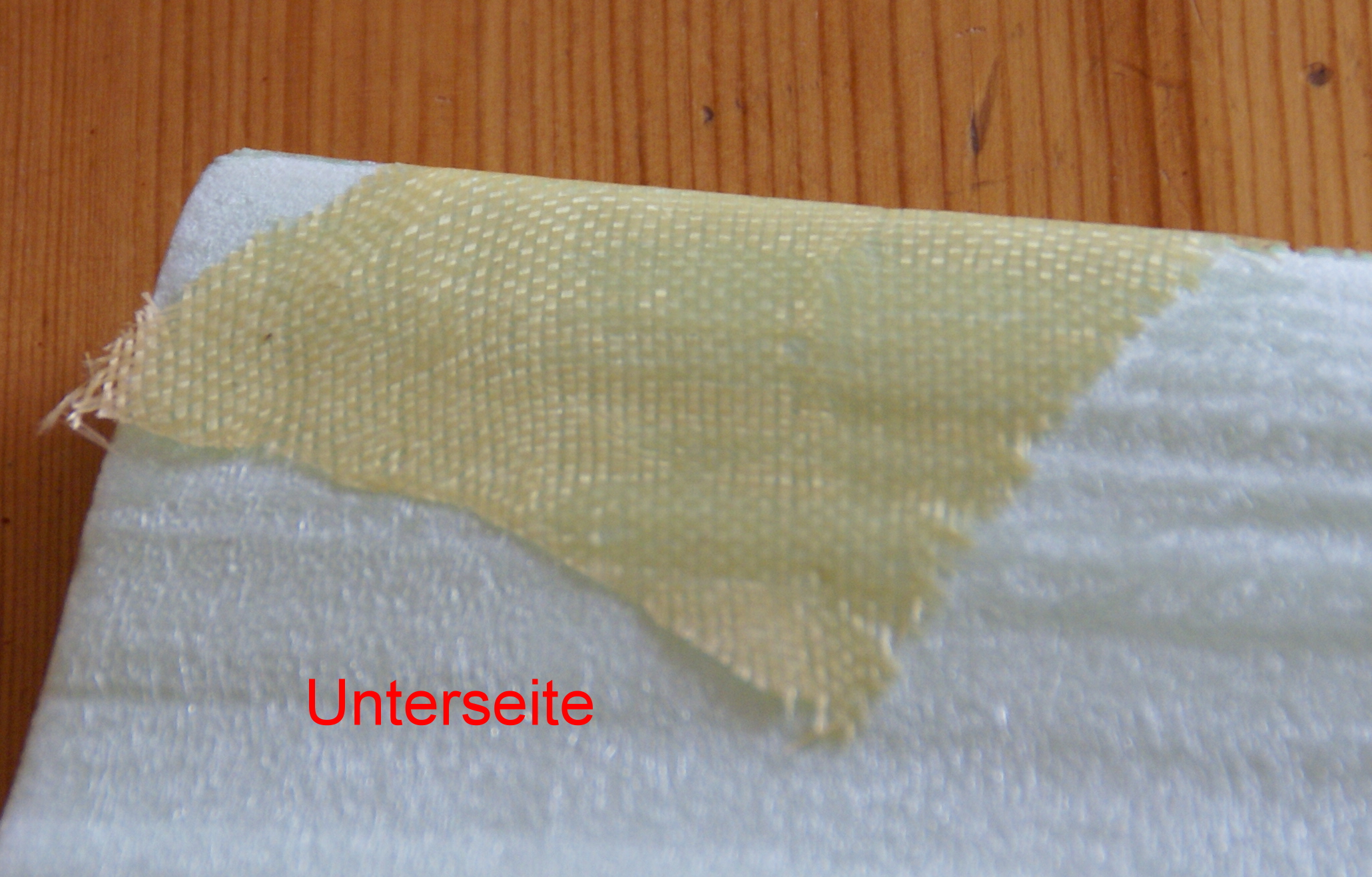

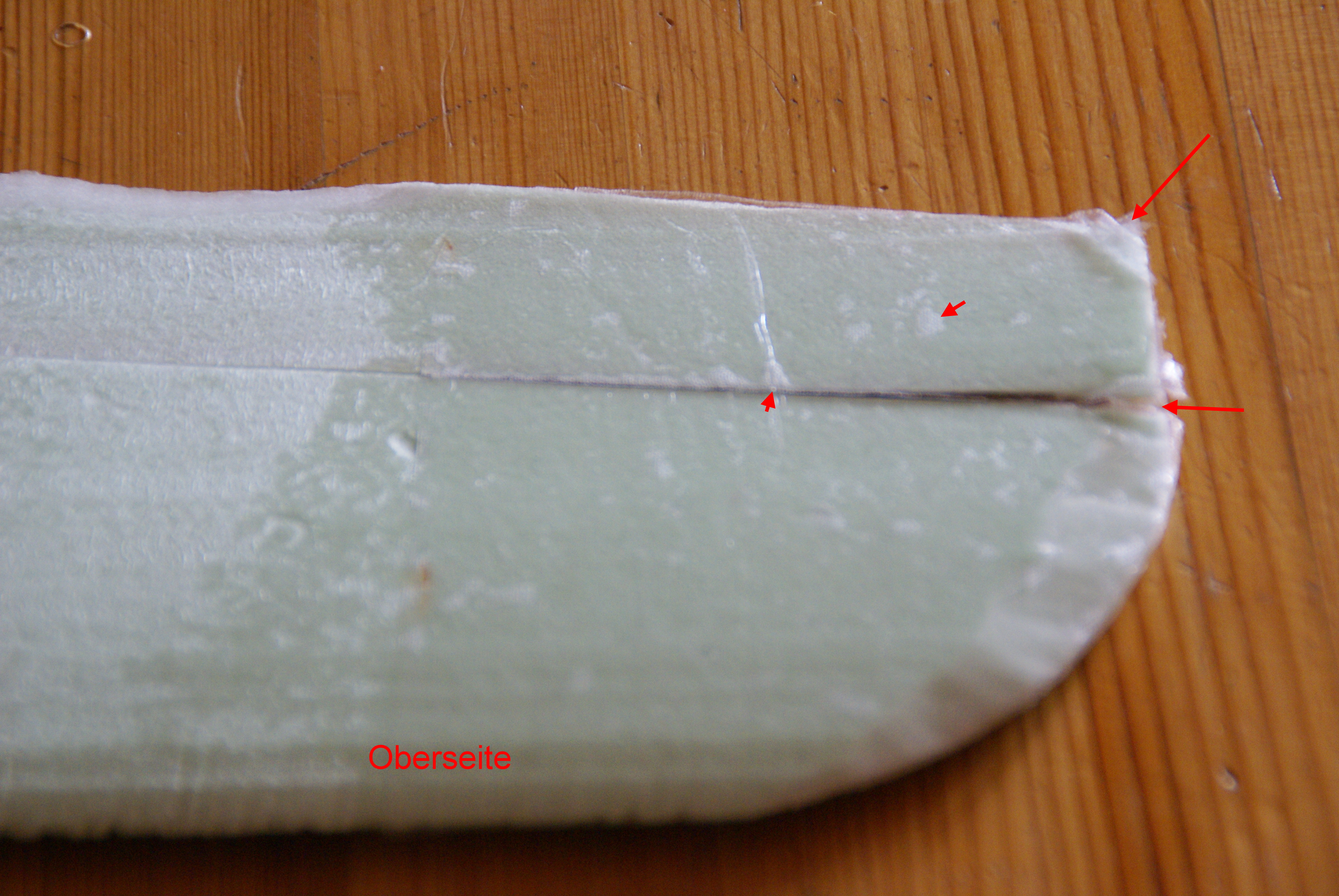

Das Scharnier sitzt bombig, die Ritzlinie fasert etwas aus (siehe Bild). Das Aramidgewebe ist auf der Fläche luftblasenfrei ausgehärtet. Der Überstand des Aramidgewebes an der Endleiste ließ sich einfach abschneiden (Schere). Allerdings hatte ich direkt an der Endleiste Haftungsprobleme mit dem Gewebe. Eventuell habe ich da zu wenig Harz drauf gegeben.

Im Abreißversuch reißt das angeritzte Aramid durch.

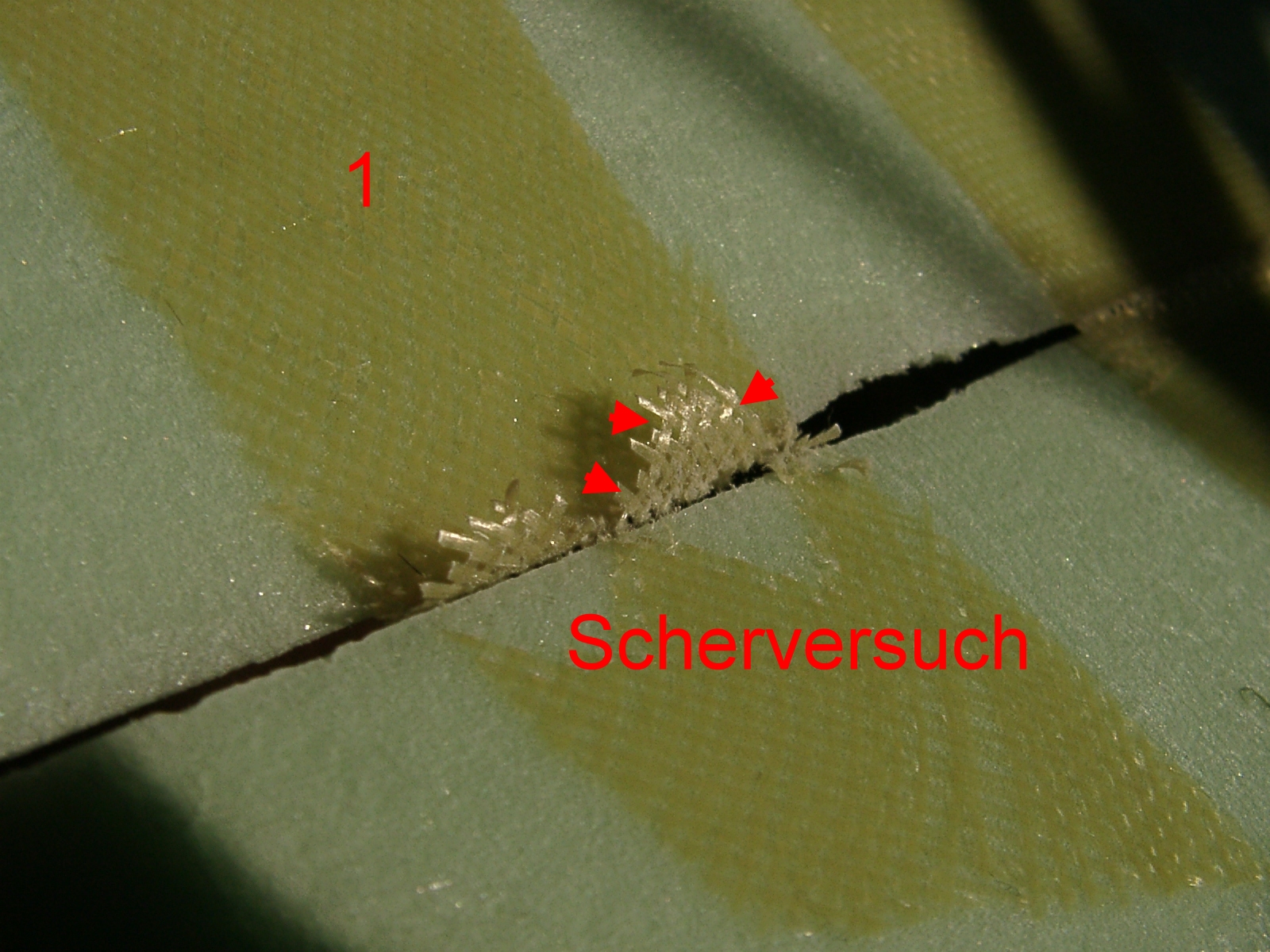

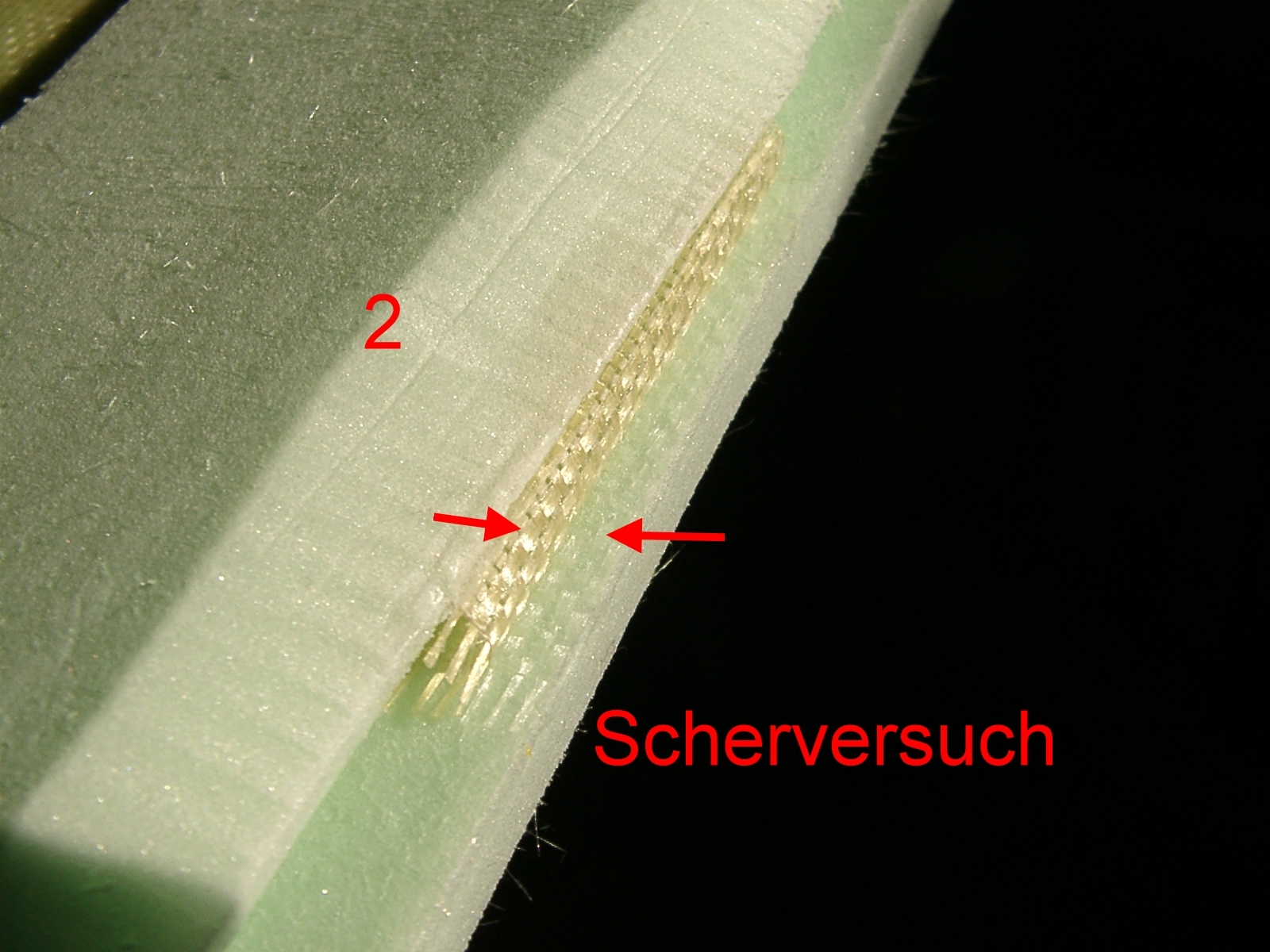

2) Aramid-Gewebe (36g/qm) im 45° Faserwinkel:

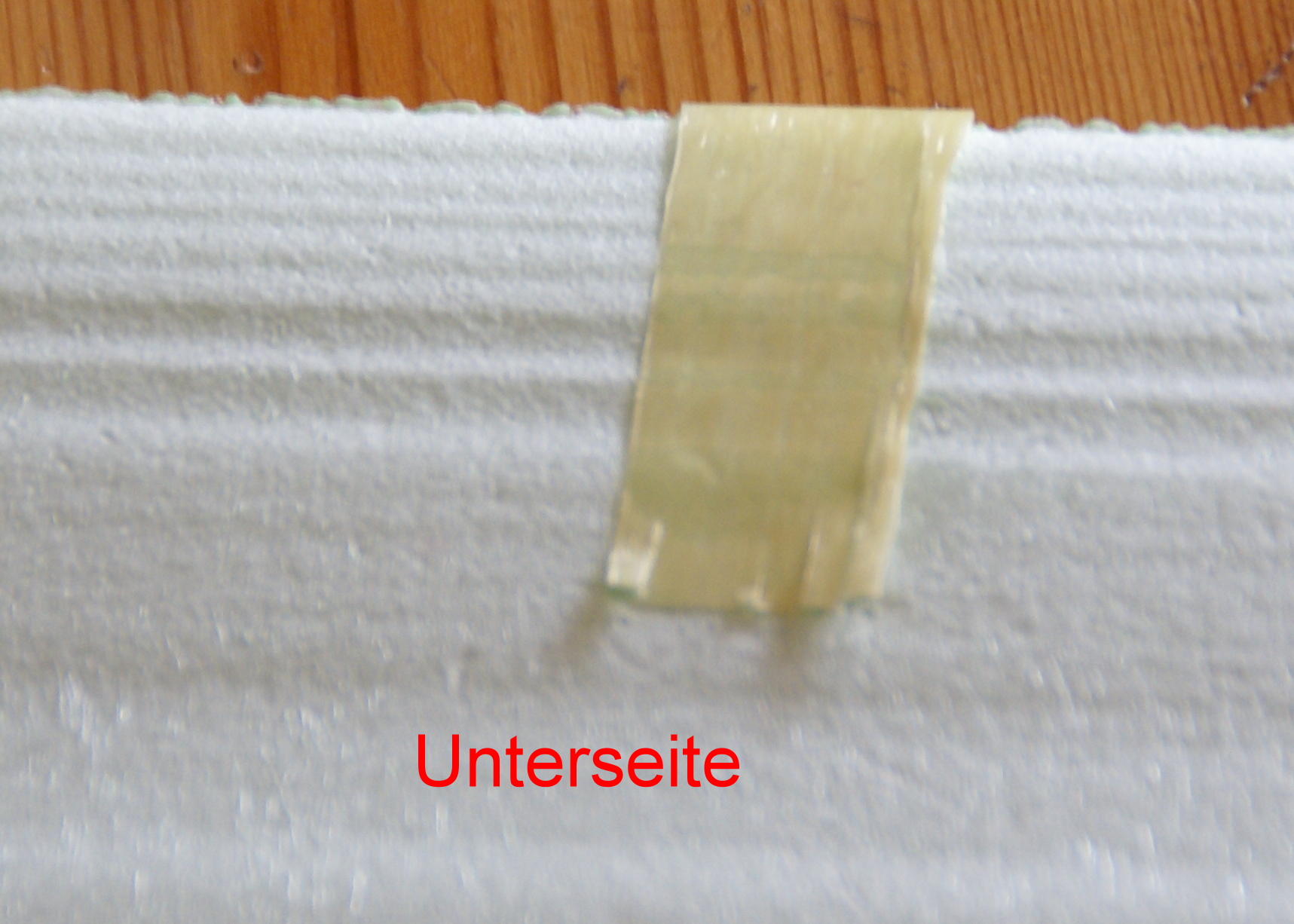

Das Scharnier sitzt bombig, die Scharnierlinie fasert nicht aus. Das Aramidgewebe ist auf der Fläche luftblasenfrei ausgehärtet. Im Abreißversuch reißt das nicht angeritzte Aramid nicht durch, statt dessen schält sich der Aramid-Faserverbund auf. Eine dünne Faserschicht verbleibt mit dem Harz auf dem Schaum, der Rest hebt sich mit dem Ruder ab. Das lässt darauf schließen, dass das Aramid-Gewebe durch die Querverkettung der Fasern eine bessere Scherfestigkeit hat.

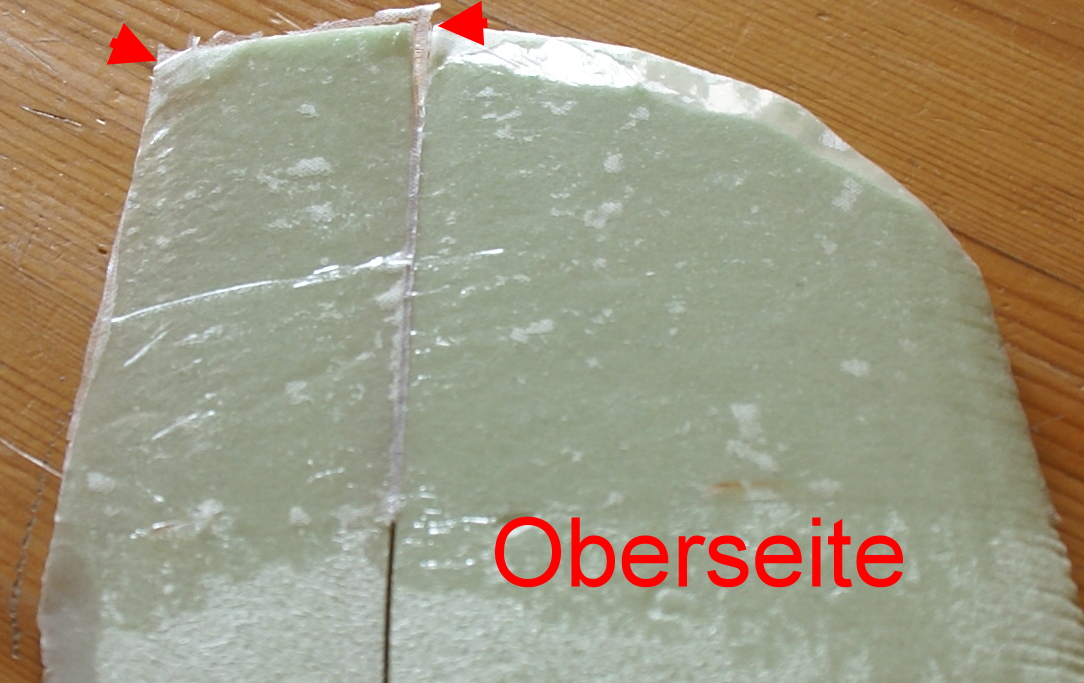

3) Aramid-Gewebe (36g/qm) im 45° Faserwinkel:

Das Gewebe hat eine gute Oberfläche und ist blasenfrei ausgehärtet.

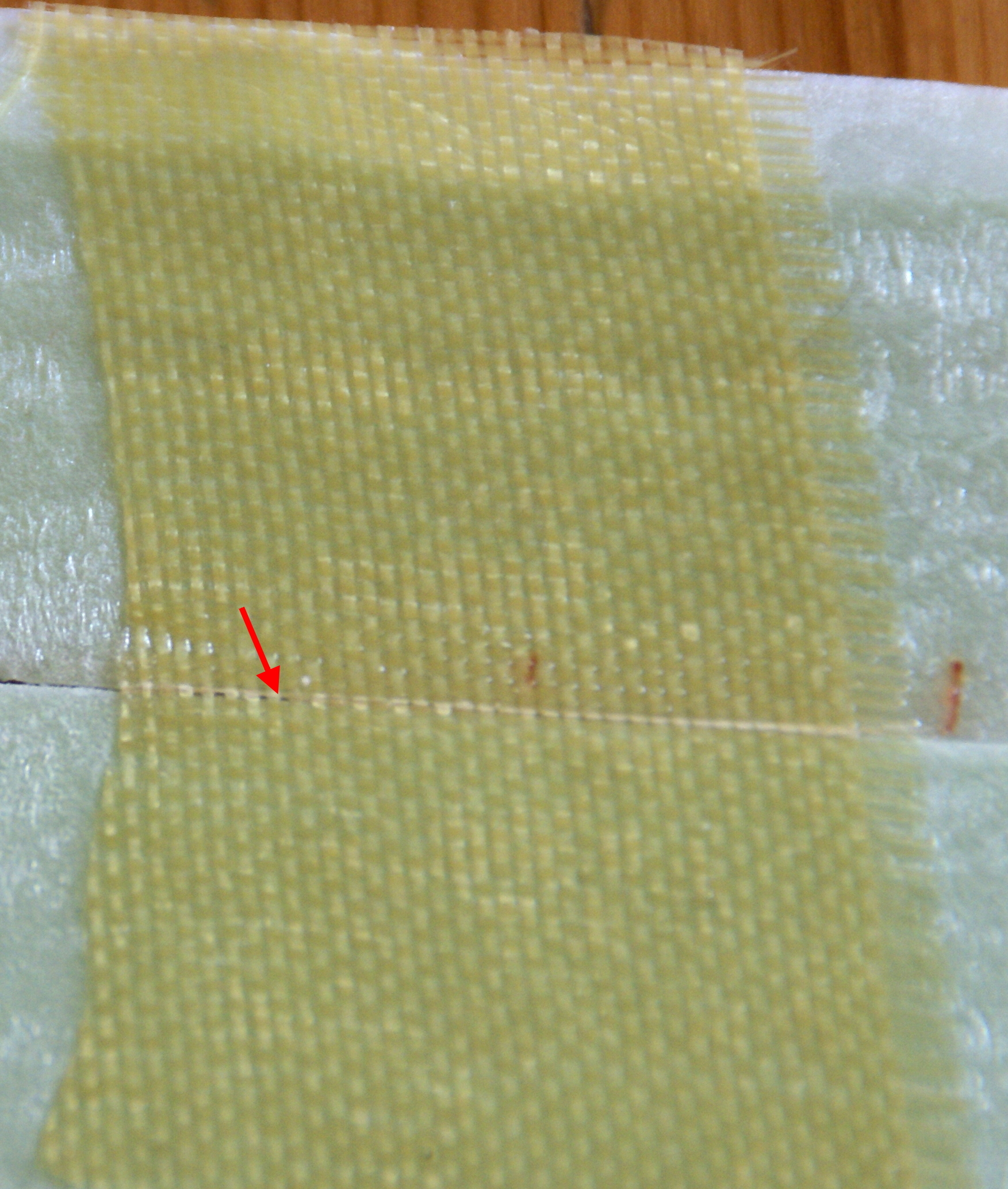

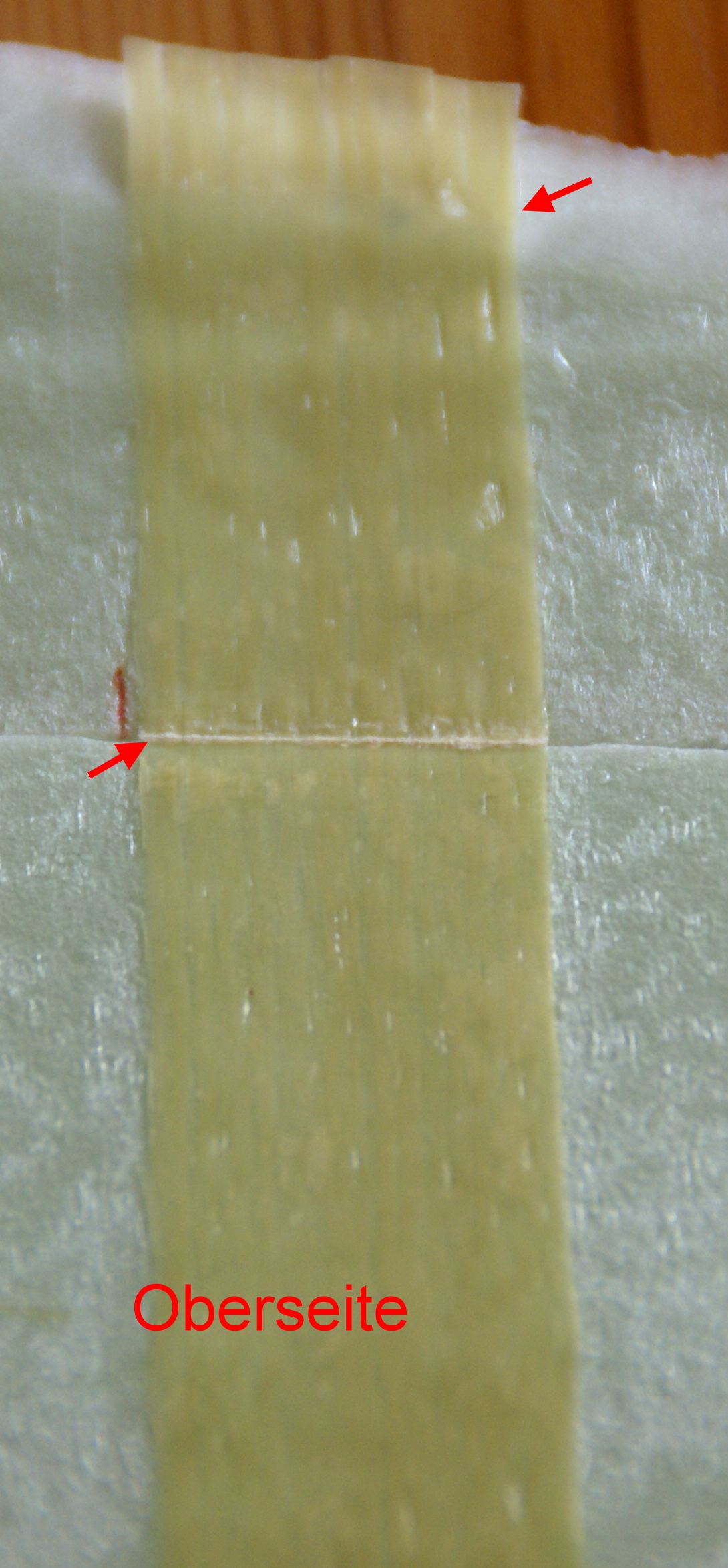

4) Aramid UD-Gewebe:

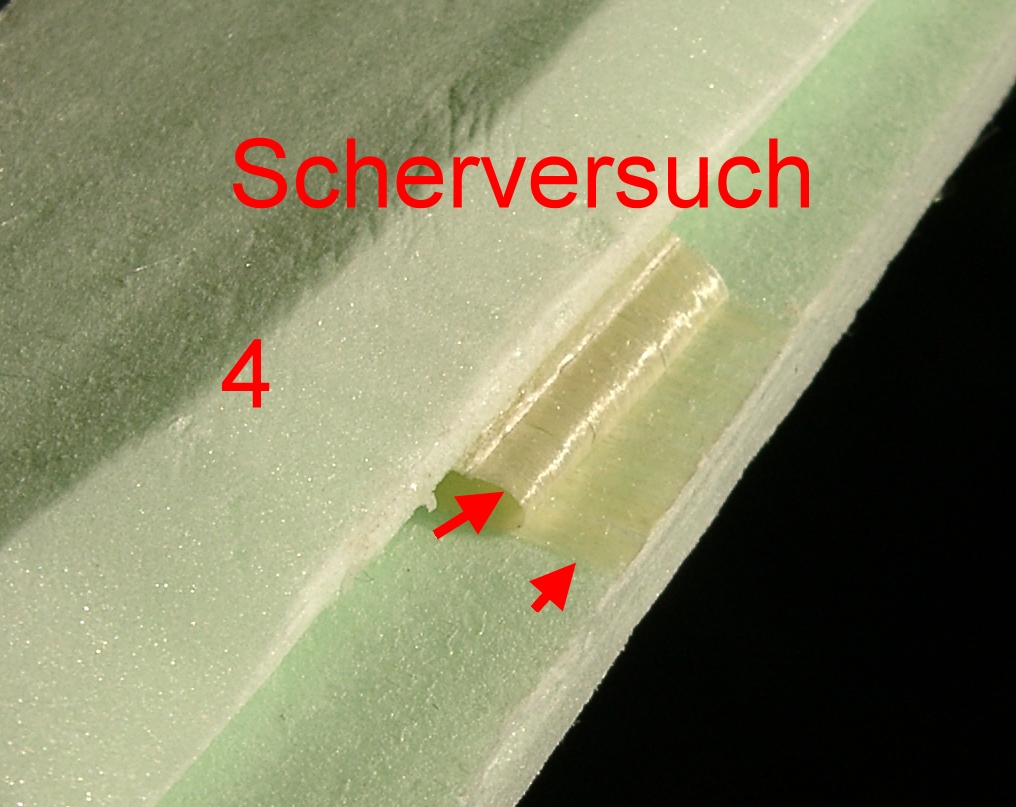

Die Schutzfolie war sehr leicht zu entfernen, das Laminierbild ist sehr glatt. Nach dem 200er-Klappversuch bildet sich ein ca. 0,1mm heller Strich an der Scharnierlinie. Es sind aber keine Ausfransungen sichtbar. An der Nasenleiste konnte sich der Streifen nicht anlegen, d.h. das geht nicht gut.

Im Abreißversuch reißt das das UD-Aramid nicht durch, statt dessen gibt mit sehr großem Kraftaufwand die Harzklebung am Schaum nach.

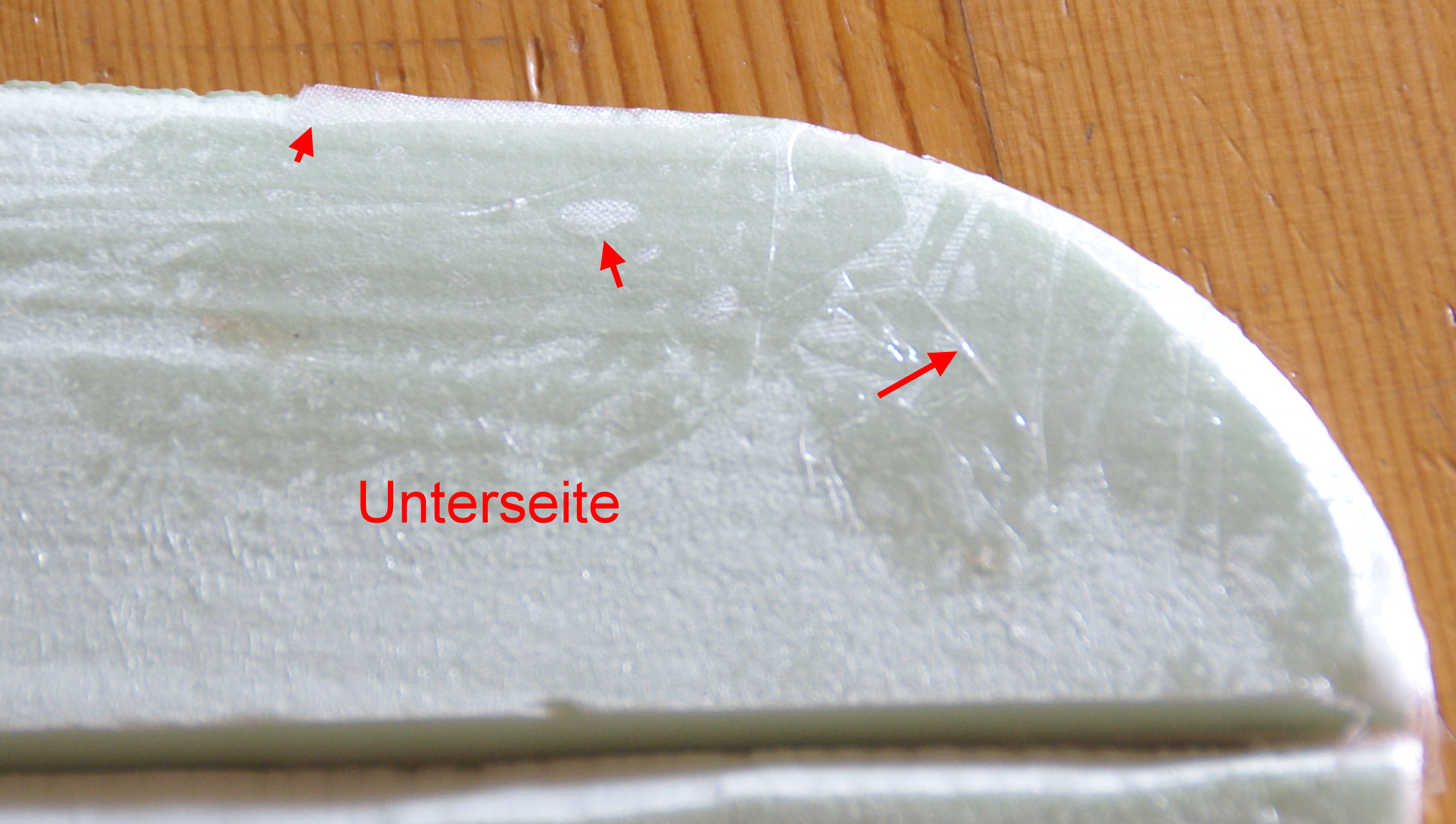

5) 25g/qm Glasfaser:

Die Oberfläche ist auf der Tragflächenoberseite sehr glatt geworden. Auf der Unterseite habe ich ein paar raue Stellen. Der Glasfaserüberstand an der Endleiste ließ sich sehr leicht abschneiden (Schere). An einigen Stelle sind trotz Beschweren Luftbläschen eingeschlossen. Die Fläche ist in dem Bereich des Laminierens sehr steif geworden. Bei dem 200er-Klappenversuch brach das Glasfasergewebe nach etwa 80 Klappenbewegungen komplett ab (=ungeeignet). Was mir auch sehr unangenehm aufgefallen ist, ist dass ich das ausgehärtete Gewebe, das keinen Kontakt zum Schaum hat, ohne Werkzeug, nur mit den Fingern, mühelos zerbröseln/abreißen kann. Da hätte ich mehr Festigkeit erwartet.

Positonslichter/Landescheinwerfer in die Tragflächen integerieren

Jetzt war der ideale Zeitpunkt zum Anbringen der Positonslichter in den Tragflächen (rot/grün). Die Idee war die, dass die Kabel für die Beleuchtung nicht im Schaum, sondern in den Kohlefaserröhrchen an der Nasenleiste laufen sollten. Das hätte folgende Vorteile:

- Die Kabel sind geschützt.

- Das Gewicht der Kabel ist, so weit es geht, nahe am Schwerpunkt.

- Es sind keine "Gräben" in der Tragfläche nötig, die die Struktur schwächen könnten.

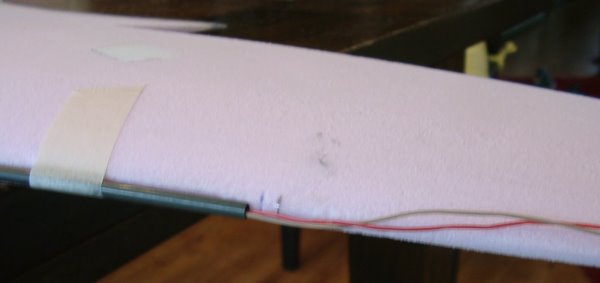

Als Nachteil stand gegenüber, dass ab dem Zeitpunkt, in dem die Kohlefaserröhrchen in die Tragfläche eingeklebt werden, die Beleuchtung samt Kabel alle folgenden Bauabschnitte behindern werden.

Das habe ich unterschätzt. Ich habe zwar immer schön die Störenfriede mit Krepp an die Fläche geklebt, aber manchmal muss man dann genau da hin, das Krepp fällt ab oder man fädelt doch irgendwie in die Kabel ein.

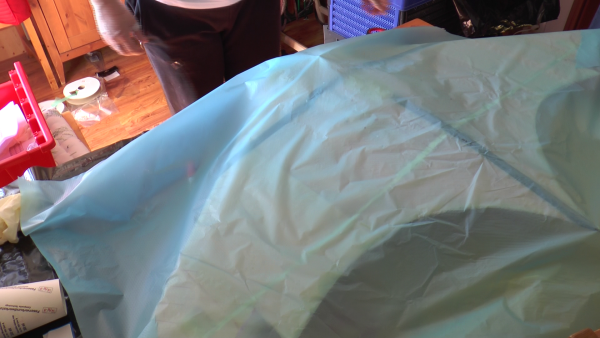

Helling und Baubrett

Jetzt ging es an das Eingemachte. Wie erwähnt hatte ich weder ein Baubrett noch den Platz so einen Vogel zu bauen. Von Werner kam die Idee, den Fußboden als riesiges Baubrett zu benutzen. Das fand ich schon einmal ganz gut. Allerdings war bei mir ausgeschlossen einen Teil der Wohnung mit dem Flieger zu blockieren. So kam ich zur zweiten Idee: Die Helling wird auf Malerkrepp (billig, groß, leicht, beweglich) geklebt. Den Zug beim Verschieben nimmt das Krepp-Papier auf, den Schub die Horten, wenn sie erst einmal den Bauabschnitt Rumpfunterteil und Tragflächen verkleben hinter sich hat. Wird die Horten dann in die Helling gesetzt, ergibt das eine leicht verschiebbare, stabile Anordnung, die dann zum Härten auch unter das Bett geschoben werden kann. Später kann die Helling auch patzsparend locker zusammengerollt im Keller verschwinden, bis man sie wieder braucht.

Gewichte bauen

Auf der Homepage von Thomas habe ich gesehen, wie er mit Schraubstöcken und anderen Werkstattutensilien seine Horten beim Kleben beschwert hat. Mir wurde schnell klar, das ich nicht über dieses Equipment verfüge. Aus diesem Grund habe ich Vogelsand (Gartencenter, 5kg-Säcke) gekauft. Daheim habe ich den Sand mit einem Vakuum-Folienschweißgerät (Küchenutensil :-) ) in Säckchen mit 500g und 1kg umverpackt. Die Luft habe ich dabei aus den Beuteln gesaugt und die Ränder mehrfach verschweißt. Durch das Herausziehen der Luft wird der Sandsack auf jeder Oberfläche modellierbar und fühlt sich etwas wie Knetmasse an - für die Horten-Zwecke eine gute Eigenschaft.

Spanten einbauen

Hier hat mir Wolfgang in unserem Verein geholfen, einen Fehler zu vermeiden. Er hatte die GFK-Spanten mit 5min-Epoxy eingestrichen und wollte die dann in die Horten einsetzen. Das ging gehörig schief, denn die Spanten waren nicht ineinander schiebbar (Schlitz zu eng) und die Fräsungen in der Horten waren auch nicht so, das man die Spanten einsetzen konnte. Gleichzeitig hat die Topfzeit die Bearbeitungszeit nach oben hin stark limitiert.

Mit den Informationen habe ich die Spanten erst einmal trocken so lange geschliffen, bis diese gut ineinander passten und dann habe ich die Fräsungen in der Horten mit 40er Sandpapier so lange behandelt, bis die Schlitzbreiten und -längen gepasst haben. Erst dann habe die die Spanten verklebt.

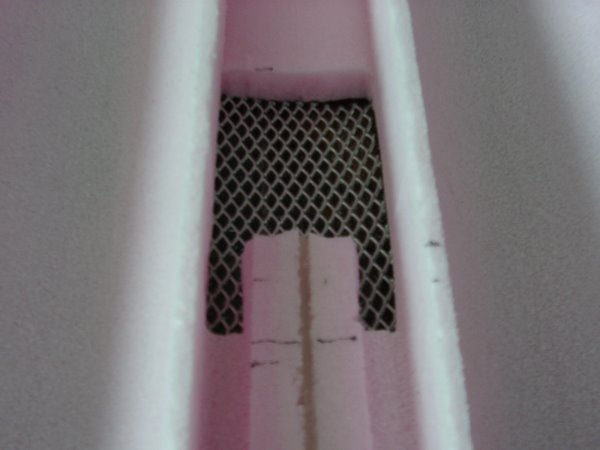

Lüftungsöffnungen und -gitter

Thomas hatte beschrieben, dass der Innenrumpf wegen der Regler gut belüftet sein müsste. Ich bin mit der Nachricht auf die Suche nach passenden Materialien gegangen. Bei meinem Modellbauhändler in Erlangen bin ich schon einmal für die oberen Lüftungen fündig geworden.

Sieht doch schick aus - und sollte auch funktionieren. Die Lage der Schlitze war ein Kompromiss. Einerseits hätte ich die Rippen wegen der Optik gerne weiter vorne gesehen. Von der Funktion her mussten sie aber nach hinten. Der Gedanke, der dahinter steckt war, dass die Luft auf der Rumpfunterseite (Überdruck durch Anstellung und Strömungslehre) von allein in den Rumpf strömt und dann schräg nach hinten durch die Lamellen nach hinten ausblasend wieder aus dem Rumpf entweicht. Die Grenzschicht sollte sich nach dem Auslass wieder neu aufbauen und damit länger anliegen (wäre ein aktiver Turbulator).

Entsprechend habe ich dann das untere Lüftungsgitter gebaut. Die Größe und Form kam von der vermuteten Lage der Regler. Das Gitter ist aus Aluminium und war im Baumarkt erhältlich.

Der Plan war, dass die Regler links und rechts hochkant stehen, mit den Kühlblechen im Luftstrom und der BEC mittig, ebenfalls hochkant. Das sollte eine gute Kühlung ergeben.

Rumpfunterteil und Tragfläche verkleben

Hier habe ich auch schon einen ersten Fehler gemacht. Ich habe die Teile mit reinem Uhu-Endfest verklebt. Dabei habe eine ganze Packung Endfest verwenden müssen. Das Zeug ist einfach in den Schaum gerutscht. Außerdem habe ich die falschen Teile behandelt: Ich habe die Tragflächen eingestrichen, was dazu führte, dass anschließend die Flächen, mit der das Rumpfoberteil geklebt werden soll, auch mit eingestrichen war.

Richtig wäre es gewesen, den Endfest 300 mit Glasbubbles zu mischen (reduziert das Gewicht und erhöht das Volumen) und damit die Flächen des Rumpfunterteils einzustreichen.

So hat die Horten nach dem ersten Schreck ausgesehen:

Den überschüssigen Kleber an den falschen Flächen habe ich notdürftig mit einem Stück Plastik wieder abgekratzt.

Unterteil laminieren

Vor dem Laminieren habe ich, wie Thomas es beschrieben hat, die Horten mit Sandpapier etwas angeschliffen, um die Poren zu schließen. Allerdings war ich da wohl zu zaghaft, da ich beim Schleifen auch immer wieder Macken in den Schaumstoff gestoßen habe. Richtig wäre es gewesen, ohne Rücksicht auf diese Verluste das Ding ordentlich abzuschleifen und zwar mit 400er Sandpapier.

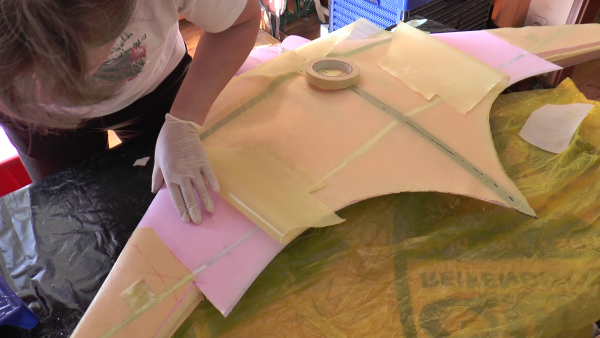

Das Unterteil der Horten ist relativ gerade, so dass ich mich gleich einmal mit dem Aramid-Gewebe dran gewagt habe. Vorher habe ich, wie man auf dem Foto sieht, die Horten noch mit ein paar Strängen UD-Carbon versteift. Das Aramid habe ich in drei Teilen aufgebracht. Das Mittenteil geht bis zu den Rudern (überlappt 2cm). Die Außenflügel haben jeweils zwei kleine separate Aramidstücke. Ich habe die Aramidstücke trocken auf die Horten aufgelegt.

Begonnen habe ich mit den Flügelenden. Das Rumpfteil habe ich, damit es nicht stört, umgeschlagen.

Beim Rumpfteil bin ich ähnlich verfahren: Aramid umschlagen, Schaum mit dem Roller benetzen und dann das Aramid wieder zurück legen. Anschließend wird das Aramid mit dem Roller auf den Schaum angedrückt.

Da das Aramid etwas strörrisch ist, habe ich die Turbinenbereiche (da hat es sich immer wieder abgehoben) mit Stecknadeln (schräg stecken) fixiert. Das hat gut funktioniert. Den Bereich der Nasenleisten habe ich mit Abreißgewebe umgeschlagen und mit Stecknadeln fixiert, damit sich da nichts ablöst.

Die fertig laminierte Horten habe ich dann mit Trennfolie bedeckt, diese noch in Form geschnitten, mit Stecknadeln fixiert und in die Helling gelegt. Ob das gut war, kann ich heute rückwirkend nicht sagen. Es hätte zumindest passieren können, dass sich das Aramid-Gewebe durch die Schwerkraft abgelöst hätte . Vielleicht hatte ich Glück, denn die Gewebe blieben dan.

Dieser Bauabschnitt ist richtig gut gelaufen und hat Spaß gemacht. Das Resultat kann sich für ein "Erstlingswerk" sehen lassen.

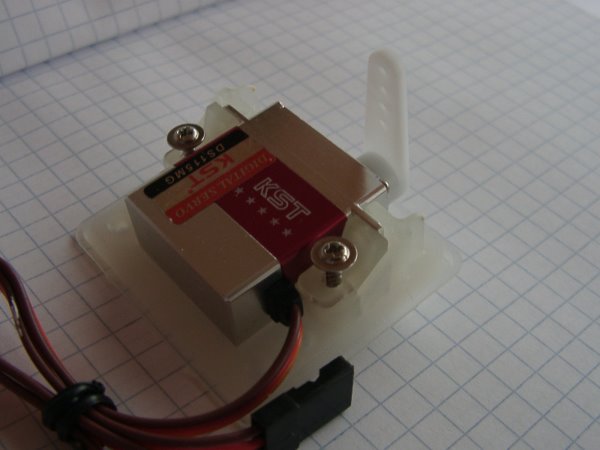

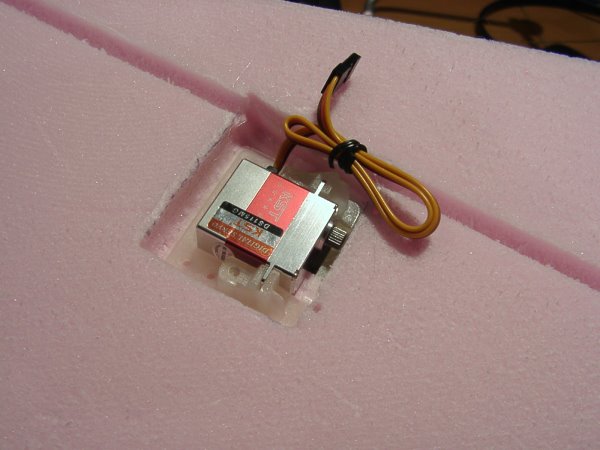

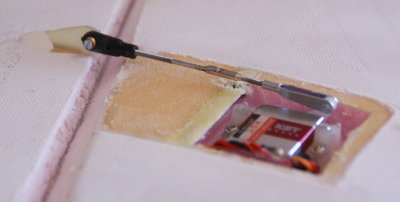

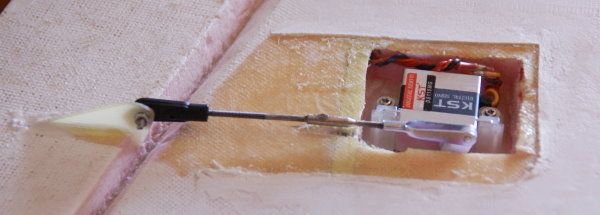

Servos in Tragflächen einbauen

Als Servos habe ich Coreless Servos von KST (DS115MG) vorgesehen. Die sind kein Schnäppchen, aber machen einen sehr guten Eindruck. Die Servos werden nicht eingeklebt, sondern mit einem richtigen Servoeinbaurahmen in die Fläche eingebaut. Was mich an dem Originalplan störte, war, dass die Servoanlenkung auf der Tragflächenoberseite realisiert werden sollte. Das hat den Vorteil, dass beim Landen nichts im Weg ist. Aerodynamisch ist aber die Tragflächenoberseite empfindlicher wie die Unterseite.

Nach dem Abwägen der Vor- und Nachteile habe ich mich dann entschlossen, die Anlenkung der Klappen auf die Unterseite zu verlegen.

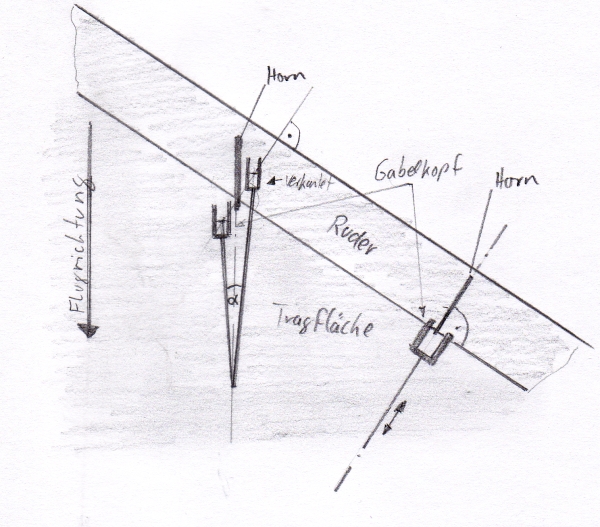

Die nächste Entscheidung ließ nicht lange auf sich warten. Durch die Pfeilung der Horten gibt es zwei Möglichkeiten, die Ruder anzulenken (siehe Bild):

Die Pfeilung ist hier stark übertrieben, um den Effekt besser zu verdeutlichen.

Anlenkung in Flugrichtung

Vorteil: geringer Luftwiderstand, wenig Angriffsfläche für Graslandungen

Nachteil: der Anlenkungspunkt des Horns wandert beim Ausschlag seitlich weg (schlecht für Gabelköpfe)

Anlenkung senkrecht zum Ruderscharnier

Vorteil: Anlenkung läuft in einer Linie, keine seitlichen Kräfte

Nachteil: Gestänge läuft quer zum Luftstrom, Wirbelbildung.

Ich habe mich für die Anlenkung in Flugrichtung entschieden. Die seitlichen Bewegungen werden durch ein Kugelgelenk ausgeglichen.

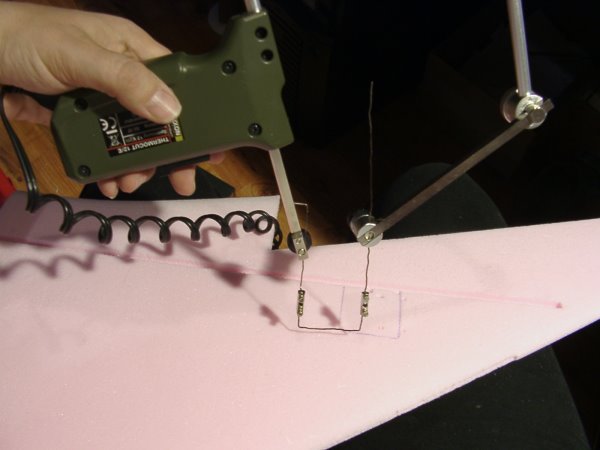

Mit einem Heißdrahtschneider wie von Proxxon erhältlich geht das sehr sauber und es entstehen im Gegensatz zum Schneiden mit dem Cuttermesser keine Sollbruchstellen, sondern abgerundete Ecken. Die auf den Draht aufgesetzten Lüsterklemmen begrenzen die Eintauchtiefe.

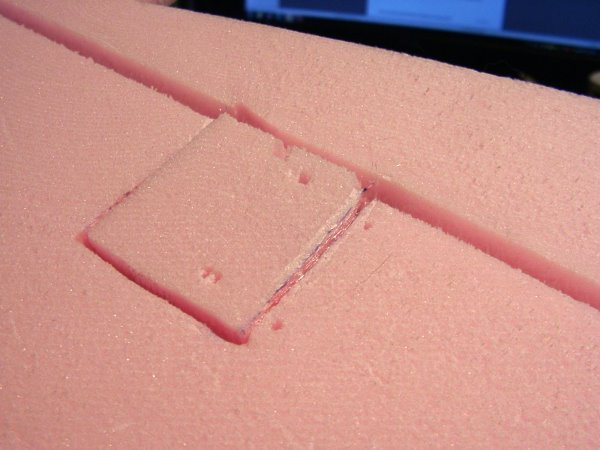

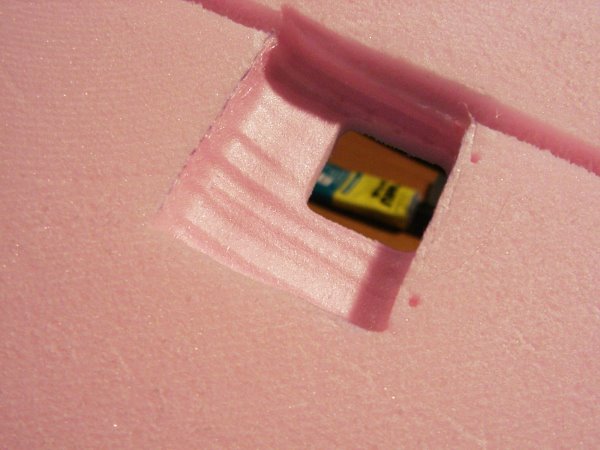

So sieht nach dem Schnitt der Schaumstoff aus:

Nach dem Abheben des abgeschnittenen Teils sieht man, dass ich hier nicht gleichmäßig durch den Schaumstoff gezogen habe (Rillen). Diese können aber mit Schleifpapier leicht entfernt werden. Durch den Schmelzvorgang bekommt der Schaumstoff-Schnitt eine feine Oberfläche.

Der Bauraum pass:

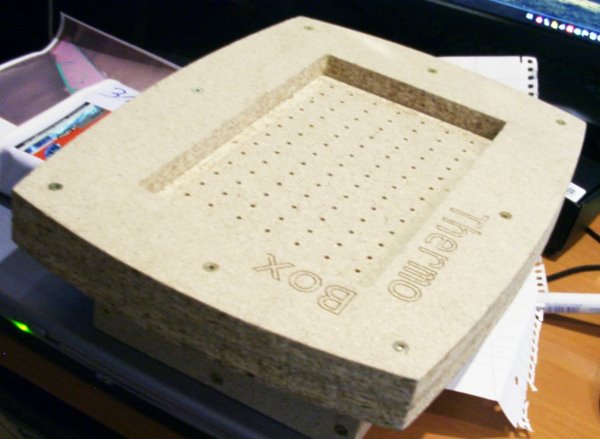

Mit einer Tiefzieheinrichtung aus dem Internet (Ebay) habe ich dann die Servoabdeckungen gebaut.

Gebaut deshalb, weil ich käuflich keine Passenden finden konnte. Manche waren zu ausladend, manche viel zu kurz.

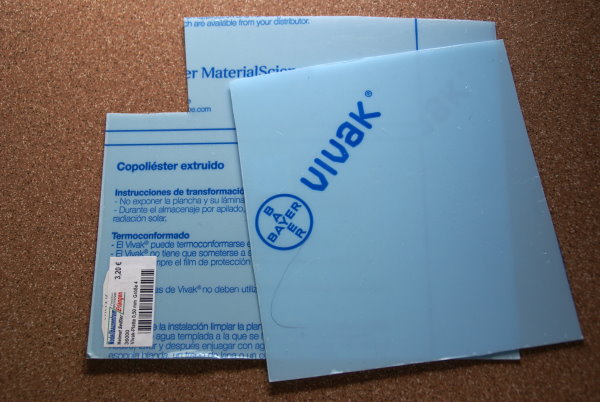

Mit Gips habe ich einen ersten Abguss von einer bestehenden Abdeckung gemacht und diese dann so verlängert, dass sie für die Horten passt. Als Tiefziehmaterial habe ich VIVAK (0,5mm) von Bayer verwendet, das man in einem gut sortierten Modellbauladen bekommt.

Hier ist die Anlenkung zu sehen. Das Kugelgelenk am Ruderhorn, am Servohorn habe ich einen hochwertigen Gabelkopf verwendet. Dazwischen eine drucksteife Gewindestange.

Hier die andere Seite der Anlenkung:

Mit der Abdeckung ergibt sich eine strömungsgünstige, geschützte Anlenkung.

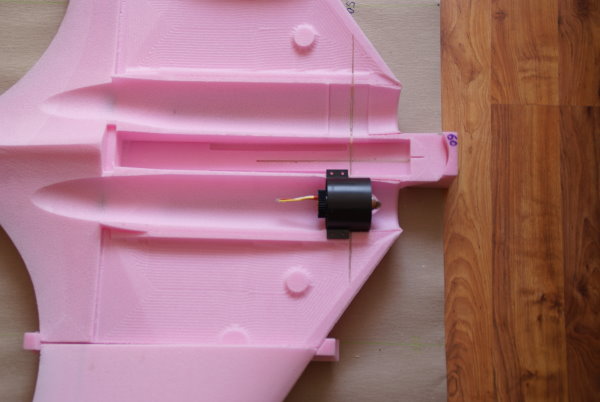

Impellereinbau

Hier war ein Bauabschnitt, der mich sehr viel "Gehirnschmalz" gekostet hat. Thomas schrieb in seiner Homepage über das Problem, dass der Impeller in der vorgesehen Lage zu wenig Luft bekommt. Ein beschriebener Ausweg war, im Einlaßbereich "Cheater Holes" zu schneiden und diese mit Gittern abzudecken. Das kam für mich wegen der zu erwartenden Leistungseinbußen während des Fluges nicht in Frage. Cheater Holes erhöhen zwar den Standschub, aber durch die Verwirbelung der Luft geht die Leistung im Flug zurück. Die zweite Möglichkeit war, den Impeller nach vorne zu setzen, was den Scale-Eindruck verschlechtert, aber definitiv die von der Leistung her gesehen bessere Lösung ist. Die dritte Lösung, einfach kein Vollgas zu fliegen, habe ich auch gleich verworfen.

Setup

Auch das Setup war sehr interessant. Wenn man wegen des Einlasses und auch wegen der Fluginstabilität sowieso nicht Vollgas fliegen kann, macht es dann Sinn, teure Markenimpeller einzubauen? Ist Schubeffizienz wichtiger als der Sound? Ich habe einen recht großen Marktanalyse in Sachen Impeller betrieben um die Frage für mich zu klären. Hier meine Tabelle:

Entschieden habe ich mich letzten Endes für zwei Wemotech Mini Fan Pro (5Blätter) mit HET 2W18 in Verbindung mit zwei YEP 80-Reglern und einem 4s 5000mAh Akku. Die Gründe waren:

- Die Wemotec-Impeller sind qualitativ hochwertig

- Die Daten der Impeller stimmen in der Regel

- Es wird ein Schub von 3000g vorhergesagt, wobei beide Impeller dann 124A ziehen und die Motoren am Limit (900W) arbeiten.

- Vielleicht einer der wichtigsten Gründe: Der Impeller kann auch noch vernünftig mit 3s betrieben werden: 1800g Schub, 76A könnten für einen Scale-Flug gehen.

Auch in Frage gekommen wäre ein Mini Fan Pro mit einem HET 2W23, dann aber mit einem 4s/5s Setup. Die Einführung eines 5s-Akkus in mein Akku-Portfolio hat das aber verhindert, auch wenn ich denke, das das das bessere Setup gewesen wäre.

Impellerlage

Hier ist die Original-Lage des Impellers zu sehen. Man sieht die Einschnürung im Ansaugtrakt und den damit entstehenden Difusor. Der Impeller bekommt weniger Luft als er saugen möchte und zusätzlich ist die Strömung verwirbelt.

So ist die Front mit den Impellern vorgesehen.

Hier habe ich eine Fotomontage gemacht, wie die nach vorn gesetzten Impeller die Front verändern:

Diese Front gefiel mir eigentlich besser. Damit war die Entscheidung gefallen.

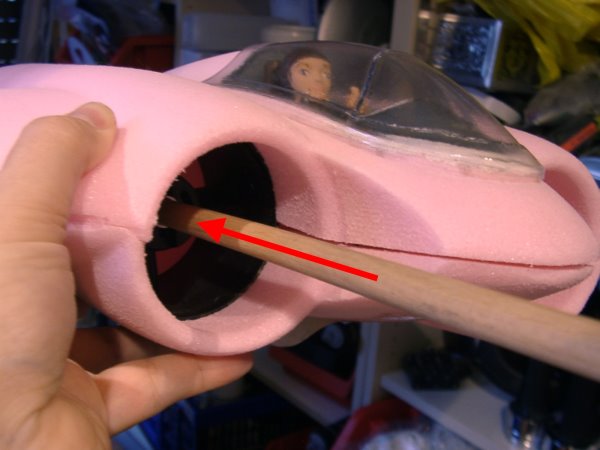

Es stellte sich für mich auch die Frage der Einlauflippe. Warum ist diese nötig? Im Internet findet man viel über Impeller und auch die Einlaufkanäle und die Düsenform. Bei der Einlauflippe habe ich häufig nur den lapidaren Hinweis gefunden, dass diese nötig sei, wenn der Impeller als "Open Duct", also an der freien Luft betrieben wird. Eine unzureichende Erklärung. Ich habe mit einem Räucherstäbchen und einen kleinen Impeller selbst Untersuchungen gemacht und war über das Ergebnis erstaunt. Wenn der Impeller im Stand läuft, dann saugt der Impeller die Luft in einer Kugeloberfläche um den Einlass herum an. Das war für mich eine erstaunliche Erkenntnis. Sie bedeutet, dass die Luft in gleichem Maße auch von hinten an der Impellerwand angesaugt wird. Die Luftteilchen strömen bis zum Einlaß und müssen dann eine 180° Kehre vollziehen, um in den Impeller zu gelangen. Das machen die nicht so gerne und machen an der Kante eine turbulente Strömung, die vom Impeller-Rotor geschluckt werden muss. Eine Einlauflippe macht aus der Kante eine Rundung - die Luft hat die Chance, laminar zu strömen, der Schub vergrößert sich. Mit steigender Fluggeschwindigkeit (meine Vermutung) deformiert sich die gedachte Ansaug-Kugel immer mehr. Währen die Luftteilchen von hinten gegen die Flugrichtung ankämpfen müssen und mehr und mehr keine Chance mehr haben, den Einlass zu erreichen, steigt für die Luftteilchen durch den Staudruck (dynamischer Druck) die Chance und vor allem das Volumen. Idealerweise stanzt der Impeller bei extrem hoher Fluggeschwindigkeit nahezu eine Röhre vor dem Impeller aus der Luft. Dann hat - so meine Theorie - die Einlauflippe keine Funktion mehr.

Wenn sich jemand gut mit Impellern und deren Theorie auskennt, würde ich mich freuen, wenn er Kontakt mit mir aufnehmen würde. Ich lerne gerne dazu.

Das Problem "Impeller" wurde bei uns in der "Horten-Gruppe" viele Wochen diskutiert. Werner hatte die initiale Idee, einen Bohrer bauen zu lassen der den Impellerkanal genau konzentrisch aufbohren würde. Zwei genau gefertigte Holzhülsen würden einen Schleifkopf im Lot halten. Das klang gut!

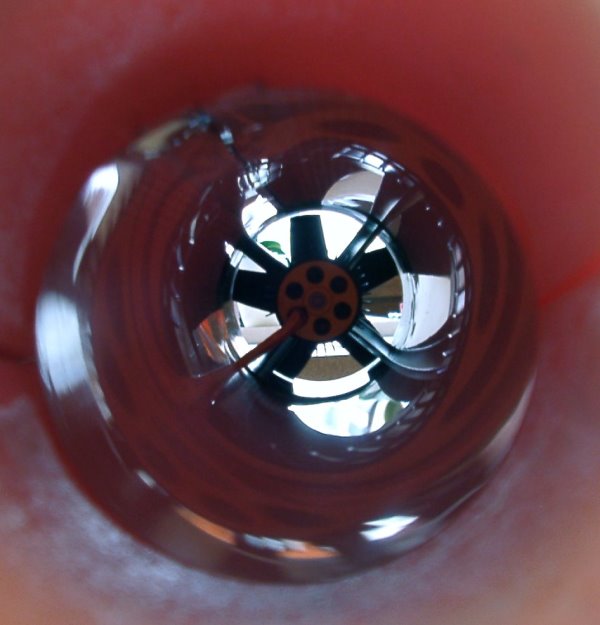

In meiner Kruschelkiste habe ich einen alten Multiplex-70mm Impeller gefunden. Kann man damit noch was machen? Ich habe damit etwas herumgespielt und festgestellt, dass der genau in die originale Impellerposition passt und in der Mitte des Kanals konzentrisch ausgerichtet ein Loch hat - für den Motor. Vorne auf der Motorwellenseite konnte ich den Stator auf 10mm aufbohren.

Auf der Motorseite habe ich mir eine Sperrholzscheibe gebaut, die ich genau in die Motorhalterung kleben konnte - auch mit einer 10mm Bohrung. In die Bohrung habe ich ein 10mm Alurohr als Lager eingeklebt.

Hier ein Test mit einem 8mm Holzstab, der durch das eingesetzte Alulager gesteckt wird.

Das sah schon ganz gut aus, allerdings fehlt noch ein Gegenlager.

Das habe ich aus einem EPP Verpackungsrest gemacht, indem ich eine dicke Scheibe (70mm Durchmesser) mit einer Dekupiersäge herausgeschnitten habe. In das Gegenlager habe ich wieder eine 10mm Aluhülse eingepasst.

Ein erneuter Test zeigt, die Führung ist super!

Der Schleifteller besteht aus einer Sperrholzscheibe die mit einer M8-Gewindestange und ein paar M8-Muttern befestigt wird. Auf die Scheibe habe ich ein 40er Sandpapier mit UHU-POR aufgeklebt.

Diese Apparatur habe ich in eine Akkubohrmaschine eingespannt und dann die Öffnungen frei geschliffen. Leider war ich zu vorsichtig und der Ausschnitt war doch noch zu klein.

In der zweiten Version habe ich auf die Abrollfläche der Scheibe eine Lage Sandpapier aufgeklebt. Hier ein Bild der endglültigen Version des Einlaufbohrers.

Damit bin ich noch einmal durch die Einlässe gerauscht. Fazit: Die Impeller passen.

Auslass-Seite

Nun galt es noch die Auslass-Seite der Impeller zu gestalten. Im ersten Ansatz habe ich die Folienröhren bis zum Ende geführt (verjüngt auf 55mm Durchmesser). Die erste Fassung der Röhren ist auf dem folgenden Bild zu sehen. Ich wollte die Röhren bis zum Auslass führen. Allerdings lagen die Röhren in dieser Fassung nicht auf dem Schaumstoff auf.

Zum Glück habe ich die Fotos Thomas geschickt und der hat gleich interveniert. Der gerade Auslass funktioniert bei der Horten nicht. Die Luft muss am Ende nach oben abgelenkt werden. Das hatte er bei seinen Horten Versionen V1 und V2 herausgefunden.

Daraufhin habe ich die Röhren bis zur Umlenkung eingekürzt. Das Rätsel, warum die Röhren so schlecht im Kanal gelegen sind, hatte sich damit auch gelöst. Hier ist die finale Fassung zu sehen.

Keine Fotomontage, das sind jetzt die richtigen Impeller.

So hatte ich mir das vorgestellt.

Ein kurzer Blick von hinten in die Auslässe zeigt, wie glatt die Auslässe sind.

Rückwirkend war das Herstellen der Impellerauslässe mit Folie genau der richtige Weg. Beim Verlegen der Kabel für die Beleuchtung habe ich festgestellt, dass ich mehrfach von der Tragflächenseite "durch" die Impeller in den Rumpf musste. Bei den Folien ist das kein Problem, da die Auslässe ein in sich geschlossenes System darstellen und die Kabel einfach zwischen Folie und Schaum zum liegen kommen. Wer die Auslässe durch Schleifen und Lackieren herstellt, steht dann vor dem Problem, Rillen in die glatten Gänge ritzen zu müssen um die Kabel dort zu verlegen. Anschließend müssen die Rillen dann wieder verspachtelt werden.